De principio a fin: dentro del proceso de fabricación de baterías de litio

Las baterías de litio se utilizan ampliamente en diversas aplicaciones, incluidos dispositivos electrónicos portátiles, vehículos eléctricos y sistemas de almacenamiento de energía renovable. Para satisfacer la creciente demanda de estas baterías, se han desarrollado procesos de fabricación eficientes para garantizar una producción rentable y de alta calidad.

¿Alguna vez te has preguntado cómo se fabrican de principio a fin las baterías de litio, la fuente de energía de nuestros teléfonos inteligentes, vehículos eléctricos e incluso algunos sistemas de energía renovable?

En este artículo, lo llevaremos en un viaje a través del complejo e intrincado proceso de Batería de Litio fabricación, destacando cada etapa clave involucrada en la creación de estos dispositivos de almacenamiento de energía potentes y portátiles.

Sección 1: Extracción y preparación de materias primas

La adquisición de materia prima implica el abastecimiento y la obtención de los materiales necesarios para la producción de baterías, como litio, cobalto y níquel. Las sales de litio, el ingrediente clave, generalmente se extraen de depósitos de salmuera o minerales de roca dura a través de una combinación de procesos químicos y de minería.

Por otro lado, otros materiales de batería como el cátodo, el ánodo y el electrolito provienen de proveedores confiables, lo que garantiza su calidad y consistencia para cumplir con los exigentes requisitos de producción de baterías.

(1) Extracción de minerales ricos en litio

El primer paso en el Batería de Litio El proceso de fabricación implica la extracción de minerales ricos en litio de los sitios mineros. Este es un paso crucial ya que proporciona la materia prima necesaria para la producción de baterías de litio.

Aquí hay tres aspectos clave relacionados con la extracción de minerales ricos en litio:

- Técnicas de minería: existen varias técnicas de minería empleadas en la extracción de minerales ricos en litio. Un método común es la minería a cielo abierto, donde se excavan grandes cantidades de suelo y roca para llegar a los depósitos de mineral. Otra técnica es la minería subterránea, que consiste en excavar túneles en la tierra para acceder a cuerpos minerales más profundos. Cada método tiene sus propias ventajas y desafíos, según factores como las condiciones geológicas y las consideraciones ambientales.

- Procesamiento de minerales: una vez que se extraen los minerales ricos en litio, se someten a un procesamiento adicional para extraer minerales valiosos como carbonato de litio o hidróxido de litio. Los métodos de procesamiento pueden variar según factores como la ley del mineral y los productos finales deseados. Las técnicas comunes incluyen triturar y moler el mineral en partículas más finas, seguidas de tratamientos químicos como flotación o lixiviación para separar y concentrar los minerales deseados.

- Impactos ambientales: la extracción de minerales ricos en litio puede tener impactos ambientales significativos si no se gestiona adecuadamente. Las actividades mineras pueden provocar la degradación de la tierra, la contaminación del agua y las emisiones de gases de efecto invernadero. Para mitigar estos impactos, es necesario implementar diversas medidas, como planes de recuperación de áreas minadas, sistemas de tratamiento de agua para minimizar la contaminación y la adopción de prácticas sostenibles durante todo el proceso.

(2) Refinación y purificación de carbonato de litio

La refinación y purificación del carbonato de litio implica implementar varias técnicas para garantizar la eliminación de impurezas y la producción de carbonato de litio de alta calidad. Este paso es crucial en el proceso de producción de baterías de litio, ya que afecta la calidad general, el costo, la eficiencia y el cumplimiento de las normas de fabricación.

El primer paso generalmente implica disolver el carbonato de litio crudo en agua para crear una solución. Luego, esta solución se somete a filtración o centrifugación para eliminar las impurezas insolubles, como las partículas sólidas.

A continuación, se utilizan varios tratamientos químicos para eliminar otras impurezas presentes en la solución. Estos tratamientos incluyen reacciones de precipitación utilizando reactivos que reaccionan selectivamente con contaminantes específicos, dando como resultado su eliminación de la solución.

Una vez que se han eliminado estas impurezas, el líquido restante se somete a otros pasos de tratamiento, como la evaporación o la cristalización, para concentrar y aislar el carbonato de litio puro.

El control de calidad juega un papel vital a lo largo de este proceso de refinación y purificación. El cumplimiento estricto de las normas de fabricación garantiza que todos los niveles de impurezas se encuentren dentro de los límites aceptables para las aplicaciones de baterías.

Además, el monitoreo continuo a través de técnicas analíticas como la espectroscopia o la cromatografía permite a los fabricantes identificar cualquier desviación potencial de los estándares de pureza deseados desde el principio durante la producción.

(3) Preparación de materiales de cátodo

La preparación de materiales catódicos implica una serie meticulosa de pasos para garantizar la producción de componentes de alto rendimiento que contribuyan al avance y éxito de Batería de Litio tecnología.

El primer paso de este proceso es seleccionar y preparar el material activo, normalmente un óxido metálico como el óxido de litio y cobalto (LiCoO2), el óxido de litio y manganeso (LiMn2O4) o el fosfato de litio y hierro (LiFePO4).

Luego, el material activo se mezcla con aditivos conductores, como negro de carbón o grafito, para mejorar la transferencia de electrones dentro del cátodo.

Esta mezcla se combina cuidadosamente para lograr una distribución homogénea, lo que garantiza un rendimiento uniforme en todo el electrodo.

Una vez que se combinan el material activo y los aditivos conductores, se revisten sobre un colector de corriente, generalmente hecho de papel de aluminio.

Este proceso de recubrimiento requiere precisión para lograr un espesor y una uniformidad óptimos.

Después del recubrimiento, el cátodo se somete a un proceso de secado para eliminar los solventes utilizados durante la mezcla y el recubrimiento. Esto asegura que el producto final tenga una excelente estabilidad y conductividad eléctrica.

(4) Producción de materiales de ánodo

Un paso esencial en la fabricación de baterías de iones de litio implica la producción de materiales de ánodo. El ánodo es uno de los dos electrodos de una batería y juega un papel crucial en el rendimiento y la eficiencia general de la batería.

Por lo general, el grafito se usa como material principal para los ánodos debido a su excelente conductividad y estabilidad.

El proceso de producción comienza con la selección de polvo de grafito de alta calidad, que luego se mezcla con aglutinantes y solventes para formar una suspensión. Luego, esta suspensión se recubre sobre un sustrato de lámina de cobre utilizando una técnica llamada recubrimiento de hoja doctora o recubrimiento de rollo a rollo. Después del recubrimiento, se somete a procesos de secado y calandrado para garantizar la uniformidad y mejorar la adherencia.

Una vez que se ha preparado el electrodo de grafito, pasa por varios pasos adicionales para mejorar sus propiedades electroquímicas.

Uno de esos pasos consiste en aplicar una capa delgada de material protector, como nanotubos de carbono u óxido de silicio, sobre la superficie de grafito. Esta capa protectora ayuda a prevenir la degradación durante los ciclos de carga y descarga al reducir las reacciones secundarias entre los iones de litio y los electrolitos.

Además, se pueden incorporar varios aditivos al material del ánodo para mejorar aún más su rendimiento, como agentes conductores como negro de humo o nanopartículas metálicas.

En general, la producción de materiales de ánodo de alta calidad requiere un control preciso de varios parámetros, incluida la distribución del tamaño de las partículas, el contenido de aglutinante, el espesor del recubrimiento y la composición de los aditivos. Estos factores afectan directamente la capacidad, la estabilidad de los ciclos, la capacidad de velocidad y la seguridad de las baterías de iones de litio.

(5) Fabricación de separadores

La fabricación de separadores es una etapa crítica en la producción de baterías de iones de litio, ya que implica la fabricación de un material delgado y poroso que actúa como una barrera física entre el ánodo y el cátodo, permitiendo el movimiento selectivo de Iones de litio al tiempo que previenen cortocircuitos y mejoran la batería. seguridad.

El proceso comienza con la selección de materias primas adecuadas como el polietileno o el polipropileno, que son de uso común debido a sus altos puntos de fusión y estabilidad química. Estos materiales luego se derriten y se extruyen en forma de película utilizando equipos especializados.

Para garantizar un rendimiento óptimo, la película separadora se somete a varios tratamientos adicionales. Primero, se somete a estiramiento tanto en la dirección de la máquina como en la dirección transversal para mejorar su resistencia mecánica y su porosidad. Este proceso de estiramiento alinea las cadenas de polímero dentro de la película, creando canales microscópicos que facilitan el transporte de iones mientras mantienen la integridad estructural.

A continuación, el separador se recubre con una capa de cerámica para mejorar aún más su estabilidad térmica y evitar cortocircuitos internos causados por el contacto con partículas metálicas de los electrodos.

Al seguir estos pasos de fabricación precisos, los fabricantes pueden producir separadores que cumplan con estrictos estándares de calidad al tiempo que garantizan un transporte de iones eficiente dentro de las baterías de iones de litio.

Sección 2: Preparación y recubrimiento de electrodos

Esta discusión se centra en el proceso de preparación y revestimiento de electrodos en la fabricación de baterías de litio. Abarca varios puntos clave, como la mezcla y mezcla de materiales activos, la preparación de lodos y las técnicas de recubrimiento, los procesos de secado y calandrado, y las medidas de control de calidad.

(1) Mezcla y combinación de materiales activos

Durante la etapa de mezclado y fusión del proceso de fabricación de baterías de litio, varios materiales activos se combinan cuidadosamente en un ambiente controlado para crear una mezcla homogénea.

Este paso es crucial, ya que garantiza que los materiales activos, como el óxido de litio y cobalto para el cátodo y el grafito o el silicio para el ánodo, se distribuyan uniformemente por toda la batería. Conseguir una distribución uniforme es fundamental para el óptimo rendimiento y eficiencia de la batería.

Para lograr esto, los fabricantes emplean equipos especializados como mezcladores o licuadoras que pueden manejar grandes volúmenes de materiales. Estas máquinas brindan un control preciso sobre factores como la velocidad de rotación, el tiempo de mezcla y la temperatura para lograr resultados uniformes. Los materiales activos generalmente se mezclan con aglutinantes y solventes para formar una consistencia similar a una suspensión que se puede aplicar fácilmente a los colectores de corriente durante el recubrimiento de los electrodos. Mantener un ambiente controlado libre de contaminantes es crucial durante esta etapa para evitar que las impurezas afecten la calidad de la batería.

Aquí hay una tabla atractiva que muestra tres materiales activos clave utilizados en las baterías de iones de litio:

| Material activo | Papel en la batería | Ventajas |

|---|---|---|

| Óxido de cobalto de litio (LiCoO2) | Material del cátodo | Alta densidad de energía, buena estabilidad cíclica. |

| Grafito | Material del ánodo | Excelente conductividad, bajo costo |

| Silicio | Material del ánodo | Alta capacidad, el potencial para una mayor densidad de energía |

Esta tabla destaca cómo cada material activo aporta características únicas para mejorar el rendimiento de la batería. Al comprender mejor estos componentes, las personas pueden comprender mejor cómo los avances en La tecnología de baterías de litio puede conducir hacia un futuro en el que disfrutemos de una mayor libertad a través de dispositivos electrónicos portátiles con fuentes de energía más duraderas.

(2) Técnicas de preparación y recubrimiento de lechada

La clasificación y clasificación de las celdas es un paso fundamental en el proceso de fabricación de baterías de litio, ya que garantiza que solo las celdas que cumplan con las especificaciones requeridas se utilicen para la producción posterior.

La preparación de la suspensión implica la creación de una mezcla de materiales activos, aglutinantes, solventes y aditivos para formar una sustancia pastosa homogénea conocida como suspensión. Esta suspensión actúa como un elemento crucial en la producción de electrodos para baterías de litio.

Para proporcionar una comprensión integral de las técnicas de preparación y recubrimiento de la lechada, profundicemos en cuatro aspectos clave:

- Formulación de lodos: el primer paso en la preparación de lodos es seleccionar cuidadosamente los materiales activos apropiados en función de sus propiedades electroquímicas y las características de rendimiento deseadas. Luego se agregan aglutinantes para mejorar la cohesión dentro de la estructura del electrodo. La elección de los disolventes depende de factores como el control de la viscosidad y las características de secado. Por último, se incorporan aditivos para mejorar la adherencia entre capas o mejorar el rendimiento de la batería.

- Métodos de mezcla: Lograr una dispersión uniforme de los materiales activos dentro de la suspensión es fundamental para un rendimiento constante de la batería. Los métodos tradicionales involucran agitación mecánica o molienda de bolas para asegurar una mezcla completa sin dañar la integridad de las partículas. También se han introducido técnicas más avanzadas como la ultrasonicación o la mezcla de alto cizallamiento para lograr una mejor dispersión de los nanomateriales.

- Recubrimiento de lechada: Una vez que se ha mezclado correctamente, la lechada se aplica sobre los sustratos del colector actual a través de varias técnicas de recubrimiento, como el recubrimiento con rasqueta o los métodos de extrusión con ranura. Estos procesos permiten espesores de deposición controlados al tiempo que garantizan una distribución uniforme en grandes áreas de superficie.

- Secado y solidificación: Después de la aplicación, la evaporación del solvente debe ocurrir de manera eficiente sin causar grietas o defectos en la estructura de la película del electrodo. Las condiciones de secado controladas utilizando hornos o sistemas continuos de rollo a rollo permiten la eliminación gradual de solventes mientras se mantiene la integridad estructural.

(3) Proceso de secado y calandrado

El proceso de secado y calandrado es fundamental para lograr electrodos de alta calidad con una integridad estructural y un rendimiento óptimos en las baterías de litio. Al controlar cuidadosamente estos pasos, los fabricantes pueden producir electrodos que muestren uniformidad y consistencia en toda su estructura.

Después del paso de recubrimiento con suspensión, el solvente presente en el electrodo debe eliminarse mediante un proceso de secado. Normalmente, esto se consigue sometiendo los electrodos revestidos a altas temperaturas, lo que hace que el disolvente se evapore. Se debe tener cuidado durante esta etapa para garantizar un secado uniforme en todo el electrodo, ya que un secado desigual puede provocar defectos como grietas o delaminación.

Una vez secos, los electrodos se calandran, lo que implica comprimirlos a alta presión para mejorar sus propiedades mecánicas. Este paso ayuda a aumentar la densidad y el grosor del electrodo al mismo tiempo que mejora su conductividad eléctrica.

El calandrado también ayuda a eliminar cualquier resto de disolvente que no se haya evaporado por completo durante el secado. La presión aplicada durante el calandrado asegura un buen contacto entre los materiales activos y los colectores de corriente, optimizando la transferencia de electrones dentro del sistema de la batería.

Sección 3: Ensamblaje y formación de células

Durante el proceso de la línea de ensamblaje de las baterías de litio, varios componentes se integran cuidadosamente para crear una celda funcional. La línea de ensamblaje de celdas está diseñada para agilizar el proceso de producción y garantizar la consistencia en el producto final. Por lo general, consta de múltiples estaciones donde se realizan diferentes tareas secuencialmente.

(1) Apilamiento y bobinado de electrodos

El apilamiento y bobinado de electrodos es un paso crítico en el proceso de la línea de ensamblaje de las baterías de litio, este proceso es esencial para optimizar el rendimiento y la eficiencia de las baterías de litio.

El proceso de apilamiento y bobinado de electrodos generalmente involucra múltiples capas de electrodos positivos y negativos alternos, separados por capas delgadas de material separador. Los electrodos están hechos de materiales activos, como óxido de cobalto de litio o grafito, que almacenan y liberan energía eléctrica durante el funcionamiento de la batería.

Tabla: Técnicas de apilamiento de electrodos

| Técnica | Descripción |

|---|---|

| Rollo de gelatina | Bobinado continuo de electrodos y material separador alrededor de un núcleo central para crear una estructura en espiral |

| Plegado/Plisado | Plegado o plisado de electrodos para aumentar su área de superficie antes de apilarlos juntos |

| Zigzag | Disposición alterna en zigzag de electrodos positivos y negativos para mejorar la capacidad general de la batería |

| Apilamiento cruzado | Disposición transversal de varias pilas de electrodos para aumentar la densidad de energía |

| Coextrusión | Extrusión simultánea de diferentes materiales de electrodos en una tira continua |

(2) Colocación del separador

La colocación del separador es un paso crucial en el proceso de la línea de montaje de las baterías de litio, ya que implica colocar el material del separador entre los electrodos positivo y negativo para permitir un transporte de iones eficiente durante el funcionamiento de la batería.

El separador juega un papel vital en la prevención del contacto directo entre los electrodos, lo que podría provocar cortocircuitos u otros riesgos de seguridad. Actúa como una barrera física que permite solo el flujo de iones mientras bloquea el movimiento de electrones. Esto asegura que la batería funcione correctamente y de manera eficiente.

Aquí hay cuatro aspectos importantes relacionados con la colocación del separador:

- Selección del material: La elección del material del separador es fundamental, ya que determina sus características de rendimiento. Por lo general, los separadores están hechos de materiales poliméricos como polietileno (PE) o polipropileno (PP). Estos materiales ofrecen alta estabilidad térmica, buena resistencia mecánica y excelente humectabilidad electrolítica.

- Control de espesor: el espesor del separador juega un papel importante en la determinación de su conductividad iónica y el rendimiento general de la batería. El control preciso del espesor del separador es esencial para lograr un transporte de iones óptimo y evitar una resistencia excesiva dentro de la batería.

- Uniformidad y alineación: durante la colocación del separador, garantizar la uniformidad y la alineación adecuada es crucial para un rendimiento uniforme de la batería en todas las celdas. Cualquier variación o desalineación puede generar puntos de acceso localizados o una distribución desigual de iones dentro de la batería, lo que afecta su eficiencia general.

- Propiedades adhesivas: para mantener todo unido de forma segura, se puede aplicar una capa adhesiva durante la colocación del separador. Este adhesivo debe tener una buena adherencia a ambos electrodos mientras mantiene la flexibilidad para adaptarse a los cambios de volumen durante los ciclos de carga y descarga sin comprometer la integridad de la celda.

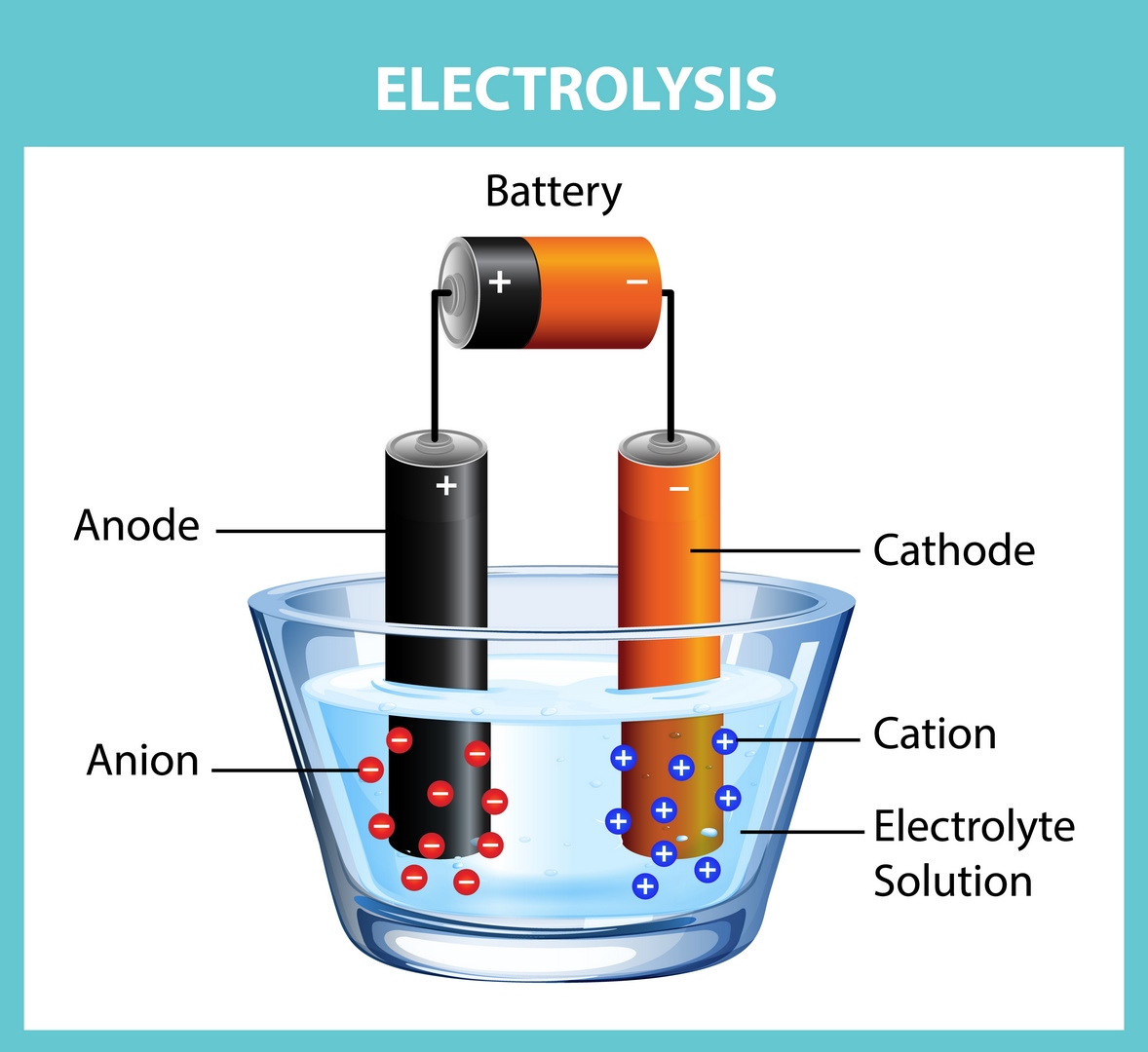

(3) Introducción de electrolito

La introducción de electrolitos es un paso crucial. Paso en el proceso de la línea de montaje de baterías de litio., ya que implica incorporar una solución conductora que permita el transporte de iones dentro de la batería para un funcionamiento eficiente.

Los electrolitos juegan un papel vital al facilitar el movimiento de iones entre los electrodos positivo y negativo, lo que permite el flujo de corriente eléctrica. Por lo general, las baterías de iones de litio usan electrolitos líquidos que consisten en sales de litio disueltas en solventes orgánicos. Estos solventes proporcionan alta conductividad y son capaces de disolver sales de litio de manera efectiva.

Durante la introducción de electrolitos, la precisión y la exactitud son primordiales para garantizar un rendimiento óptimo de la batería. El electrolito debe inyectarse cuidadosamente en cada celda o bolsa para lograr una distribución uniforme en toda la batería.

Este proceso requiere equipos y sistemas de control sofisticados para mantener un volumen constante y evitar cualquier fugas o burbujas de aire que podrían comprometer la integridad de la batería. Además, los fabricantes deben cumplir estrictas medidas de seguridad al manipular electrolitos, ya que pueden ser inflamables y peligrosos si se manipulan incorrectamente.

(4) Sellado y Encapsulado

El sellado y la encapsulación son pasos críticos en el proceso de la línea de montaje de las baterías de litio, lo que garantiza la protección y la integridad de los componentes de la batería. Este proceso implica encerrar las celdas de la batería dentro de una barrera protectora para evitar que entren contaminantes externos y causen daños o degradación a los componentes internos. También ayuda a mantener la estabilidad de la solución electrolítica dentro de la batería.

Durante el sellado y la encapsulación, se toman varios pasos importantes para garantizar un sellado seguro y confiable:

- Soldadura: el primer paso consiste en soldar o fusionar varios componentes de la carcasa de la batería, como latas o tapas de metal. Esto crea un sello hermético que evita cualquier fuga de electrolitos o gases desde el interior de la celda.

- Aislamiento: después de la soldadura, se aplican materiales aislantes alrededor de las áreas soldadas para brindar protección adicional contra daños físicos, vibraciones y cortocircuitos eléctricos. Estos materiales de aislamiento pueden incluir películas o almohadillas de polímero que ayudan a aislar diferentes partes de la batería.

- Recubrimiento: finalmente, se aplica un recubrimiento protector sobre todo el gabinete para mejorar aún más su resistencia contra la humedad, la corrosión y otros factores ambientales. Este revestimiento puede estar hecho de varios materiales como resinas epoxi o polímeros especializados que proporcionan una barrera impermeable.

Siguiendo este minucioso proceso de sellado y encapsulado, el batería de litio superior Los fabricantes se aseguran de que sus productos cumplan con estrictos estándares de calidad y al mismo tiempo proporcionen un rendimiento óptimo durante toda su vida útil. Esta atención al detalle garantiza que los usuarios tengan acceso a baterías de alta calidad que ofrecen confiabilidad y al mismo tiempo cumplen con los requisitos de seguridad en diversas aplicaciones que van desde electrónica de consumo hasta vehículos eléctricos.

(5) Ciclo de formación

El ciclo de formación es un paso crucial en el proceso de la línea de ensamblaje de las baterías de litio, ya que garantiza un rendimiento y una capacidad óptimos al someter las celdas a una serie de ciclos de carga y descarga antes de que estén listas para su uso.

Este proceso implica cargar la batería a su capacidad máxima y luego descargarla por completo. Estos cobran y Los ciclos de descarga ayudan a activar los diversos componentes dentro de la batería., como los materiales del cátodo y del ánodo, el electrolito y el separador.

Durante el ciclo de formación, se identifican y abordan las impurezas o los defectos presentes en la batería. Esto ayuda a mejorar la eficiencia general de la batería al eliminar posibles puntos débiles o áreas de rendimiento reducido.

Además, el ciclo de formación también ayuda a estabilizar la salida de voltaje de la batería a lo largo del tiempo, lo que garantiza un suministro de energía constante a lo largo de su vida útil.

El objetivo del ciclo de formación es optimizar tanto la densidad de energía como la ciclo de vida de las baterías de litio. Al someterlos a este riguroso proceso de prueba al principio de su producción, los fabricantes pueden identificar cualquier problema o debilidad potencial antes de que lleguen a los consumidores.

Esto no solo mejora el rendimiento, sino que también mejora la seguridad al minimizar el riesgo de mal funcionamiento o fallas durante el uso.

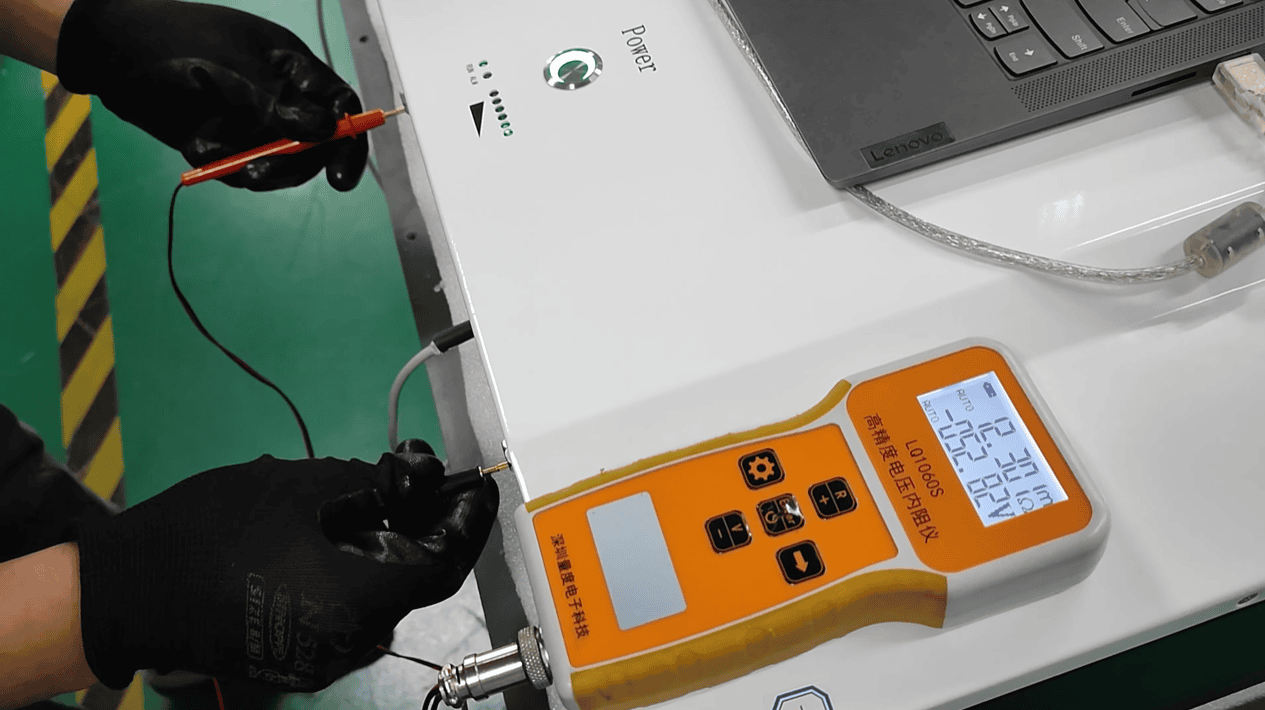

Sección 4: Pruebas y Garantía de Calidad

(1) Evaluación de Desempeño

La evaluación del rendimiento durante la fabricación de baterías de litio garantiza que cada unidad cumpla con estrictos estándares de calidad en cuanto a capacidad, estabilidad de voltaje y ciclo de vida.

Una prueba clave es la medición de Voltaje (OCV), que indica la diferencia de potencial entre los terminales positivo y negativo cuando no fluye corriente. OCV proporciona información crucial sobre el estado de carga y estado de la batería celúla.

Otro aspecto clave evaluado durante esta prueba es capacidad, que se refiere a la cantidad de carga que puede almacenar una batería. Las pruebas de capacidad ayudan fabricantes comprender cuánta energía puede almacenar y entregar la batería en diferentes condiciones.

El prueba de resistencia interna de la batería también es importante Al medir esta resistencia, es posible evaluar la eficiencia con la que se puede transferir energía dentro de la celda de la batería.

Además, se realizan pruebas de ciclo de vida para determinar cuántos ciclos de carga y descarga puede soportar una batería de litio antes de que su capacidad se degrade significativamente.

Por último, se realizan pruebas de seguridad, como análisis de estabilidad térmica, para garantizar que las celdas de la batería no presenten ningún riesgo de sobrecalentamiento o incendio.

A través de estas evaluaciones rigurosas, el principales fabricantes de baterías de litio Nos esforzamos por producir baterías de alta calidad que cumplan tanto con los requisitos de rendimiento como con las expectativas de los consumidores y, al mismo tiempo, garanticen la seguridad durante todo su ciclo de vida.

(2) Pruebas de seguridad

Las pruebas de seguridad son una parte integral del flujo de trabajo de fabricación de baterías de litio, ya que garantizan que se identifiquen y mitiguen los riesgos potenciales asociados con la temperatura, la sobrecarga y los cortocircuitos.

Temperatura Las pruebas implican someter las baterías a condiciones extremas para evaluar su rendimiento y estabilidad. Esto incluye exponerlos a temperaturas altas y bajas para evaluar su capacidad para funcionar de manera segura en diversos entornos.

Sobrecargar Se realizan pruebas para determinar la respuesta de la batería cuando se la somete a corrientes de carga excesivas o períodos de carga prolongados. Al evaluar cómo se comporta la batería en estas condiciones, los fabricantes pueden identificar cualquier peligro potencial para la seguridad, como fuga térmica o descomposición del electrolito.

Las pruebas de cortocircuito son otro aspecto crucial de la evaluación de la seguridad en la fabricación de baterías de litio. Implica crear intencionalmente una conexión directa entre los terminales positivo y negativo de una celda de batería utilizando un material conductor.

Esta prueba ayuda a evaluar la capacidad de la batería para resistir cortocircuitos internos o externos sin experimentar fallas catastróficas o descontrol térmico. Los fabricantes analizan parámetros como el flujo de corriente, la caída de voltaje y los cambios de temperatura durante este proceso.

(3) Medidas de control de calidad

En el subtema anterior, exploramos los procedimientos de prueba de seguridad realizados durante el fabricación de baterías de litio proceso. Estas pruebas incluyen la evaluación del rendimiento de la temperatura, la protección contra sobrecargas y la prevención de cortocircuitos para garantizar el funcionamiento seguro de estas baterías.

Ahora, profundicemos en otro aspecto crucial de este proceso: las medidas de control de calidad.

El control de calidad es un aspecto fundamental de la fabricación de baterías de litio que garantiza un rendimiento y una fiabilidad constantes. Al implementar rigurosas medidas de control de calidad en cada etapa de la producción, los fabricantes pueden identificar y rectificar cualquier defecto o inconsistencia en sus productos. Se emplean varias medidas clave de control de calidad, que incluyen:

- Inspección visual: esto implica examinar cuidadosamente cada batería en busca de defectos físicos como abolladuras, fugas o conexiones incorrectas. Los fabricantes emplean técnicas de imágenes avanzadas y sistemas automatizados para detectar incluso imperfecciones menores que puedan afectar el rendimiento de la batería.

- Pruebas electroquímicas: para evaluar con precisión las características eléctricas de las baterías, se realizan varias pruebas electroquímicas. Estas pruebas evalúan parámetros como capacidad, resistencia interna, perfiles de voltaje en condiciones de carga y ciclo de vida para garantizar capacidades óptimas de almacenamiento de energía.

- Análisis de materiales: el control de calidad también incluye el análisis de la composición y pureza de los materiales utilizados en los componentes de la batería, como electrodos y electrolitos. Este análisis ayuda a identificar cualquier impureza o variación que pueda afectar el rendimiento o la seguridad de la batería.

Sección 5: Conjunto del paquete de baterías

Este párrafo discutirá los puntos clave relacionados con la batería. conjunto de paquete en el litio Proceso de fabricación de baterías.

(1) Integración de celdas en paquetes

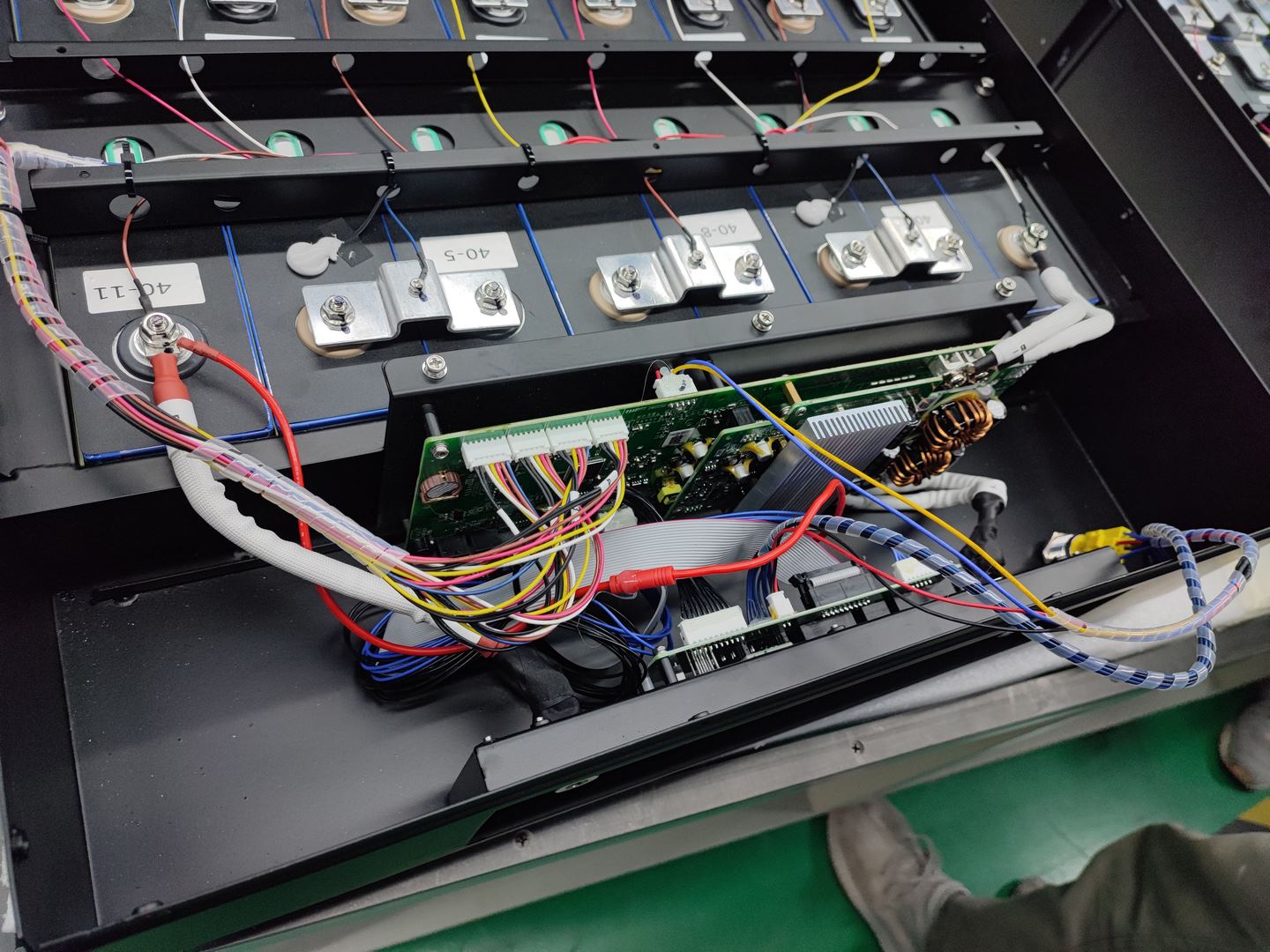

El proceso de integración de celdas de batería individuales en paquetes requiere una cuidadosa consideración de factores como el diseño del módulo, las conexiones eléctricas y los mecanismos de seguridad.

El diseño del módulo juega un papel crucial para garantizar la integración eficiente y efectiva de las celdas de batería. Los módulos están diseñados para acomodar una cantidad específica de celdas y proporcionar soporte estructural al mismo tiempo que permiten una refrigeración y una gestión térmica adecuadas. Además, el diseño debe considerar factores como la distribución del peso, la utilización del espacio y la facilidad de montaje.

Las conexiones eléctricas entre las celdas de la batería dentro de un paquete son fundamentales para lograr un rendimiento óptimo. Estas conexiones deben diseñarse cuidadosamente para minimizar la resistencia y garantizar una distribución uniforme de la corriente entre las celdas. Se pueden emplear diversas técnicas, como soldadura por puntos o soldadura ultrasónica, para establecer conexiones eléctricas confiables entre los terminales de la celda.

(2) Sistemas de gestión térmica

Sistemas de gestión térmica desempeñan un papel crucial para garantizar el funcionamiento eficiente y la longevidad de los paquetes de baterías integrados, ya que ayudan a regular los niveles de temperatura y evitan un calentamiento excesivo que podría provocar una degradación del rendimiento o riesgos para la seguridad.

Estos sistemas están diseñados para disipar el calor generado durante los procesos de carga y descarga de las baterías, manteniendo las celdas dentro de rangos de temperatura óptimos.

Un enfoque común es el uso de métodos de enfriamiento pasivo, como disipadores de calor o materiales térmicamente conductores, que transfieren el calor de las celdas al entorno circundante. Además, se pueden emplear técnicas de enfriamiento activo, como sistemas de enfriamiento por líquido o aire, que eliminan activamente el calor del paquete de baterías mediante circulación.

Para lograr una gestión térmica eficaz, es necesario considerar varios factores. El diseño del paquete debe incluir un espacio adecuado entre las celdas para permitir un flujo de aire o una circulación de refrigerante eficientes. Además, se pueden aplicar materiales aislantes para minimizar la transferencia de calor entre celdas adyacentes o ambientes externos.

Además, los sistemas avanzados de gestión térmica incorporan sensores y algoritmos de control que monitorean las variaciones de temperatura en tiempo real y ajustan los mecanismos de enfriamiento en consecuencia. Estos sistemas inteligentes permiten una regulación precisa de los niveles de temperatura dentro de límites estrechos, optimizando el rendimiento de la batería y garantizando al mismo tiempo la seguridad.

(3) Sistemas de gestión de baterías

Sistemas de gestión de baterías (BMS) Desempeñan un papel fundamental para garantizar el funcionamiento eficiente y seguro de los paquetes de baterías integrados al monitorear parámetros cruciales y controlar varias funciones para optimizar el rendimiento y la longevidad.

Un BMS es responsable de monitorear el estado de carga, el estado de salud y el estado de función de cada celda individual dentro de un paquete de baterías. Mide constantemente voltaje, corriente, temperatura y otros parámetros relevantes para garantizar que cada celda funcione dentro de sus límites seguros.

Al monitorear continuamente estos parámetros, el BMS puede detectar cualquier anomalía o desviación del funcionamiento óptimo y tomar acciones correctivas para mitigar los riesgos potenciales.

Además de monitorear las células, un BMS también gestiona varias funciones para optimizar el rendimiento y la longevidad. Controla los procesos de carga regulando el flujo de corriente hacia el paquete de baterías, evitando la sobrecarga o la carga insuficiente que puede provocar degradación o reducción de la capacidad.

El BMS también equilibra los niveles de carga entre las celdas individuales para evitar que algunas se sobrecarguen mientras que otras permanecen insuficientemente cargadas. Este equilibrio garantiza un desgaste uniforme en todas las celdas y maximiza la utilización de la capacidad general.

Además, el BMS brinda protección contra sobrecorrientes, cortocircuitos, sobrecalentamiento y otros eventos potencialmente peligrosos que podrían comprometer la seguridad o dañar la batería.

Principales fabricantes sudafricanos de baterías de litio

Potencia tu vida con confianza usando HARVEY POW Paquete de baterías Lifepo4. Nuestras baterías ofrecen ventajas inigualables que redefinirán su experiencia energética. Este es el por qué:

- Garantía inmejorable: Disfrute de la tranquilidad con nuestro líder en la industria 12 años de garantía. Respaldamos la calidad y la longevidad de nuestras baterías.

- Calidad superior: Elaborado con CATL marca Baterías, reconocidas como las mejores del mundo, nuestros productos ofrecen un rendimiento y durabilidad inigualables.

- Ciclos de energía sin fin: Experimente la libertad de hasta 8000 ciclos, lo que garantiza que su batería dure más y proporcione energía constante durante muchos años.

- Compatibilidad perfecta: Nuestro paquete de baterías Lifepo4 se integra fácilmente con más de 30 inversor marcas, ofreciendo versatilidad y compatibilidad para sus necesidades específicas.

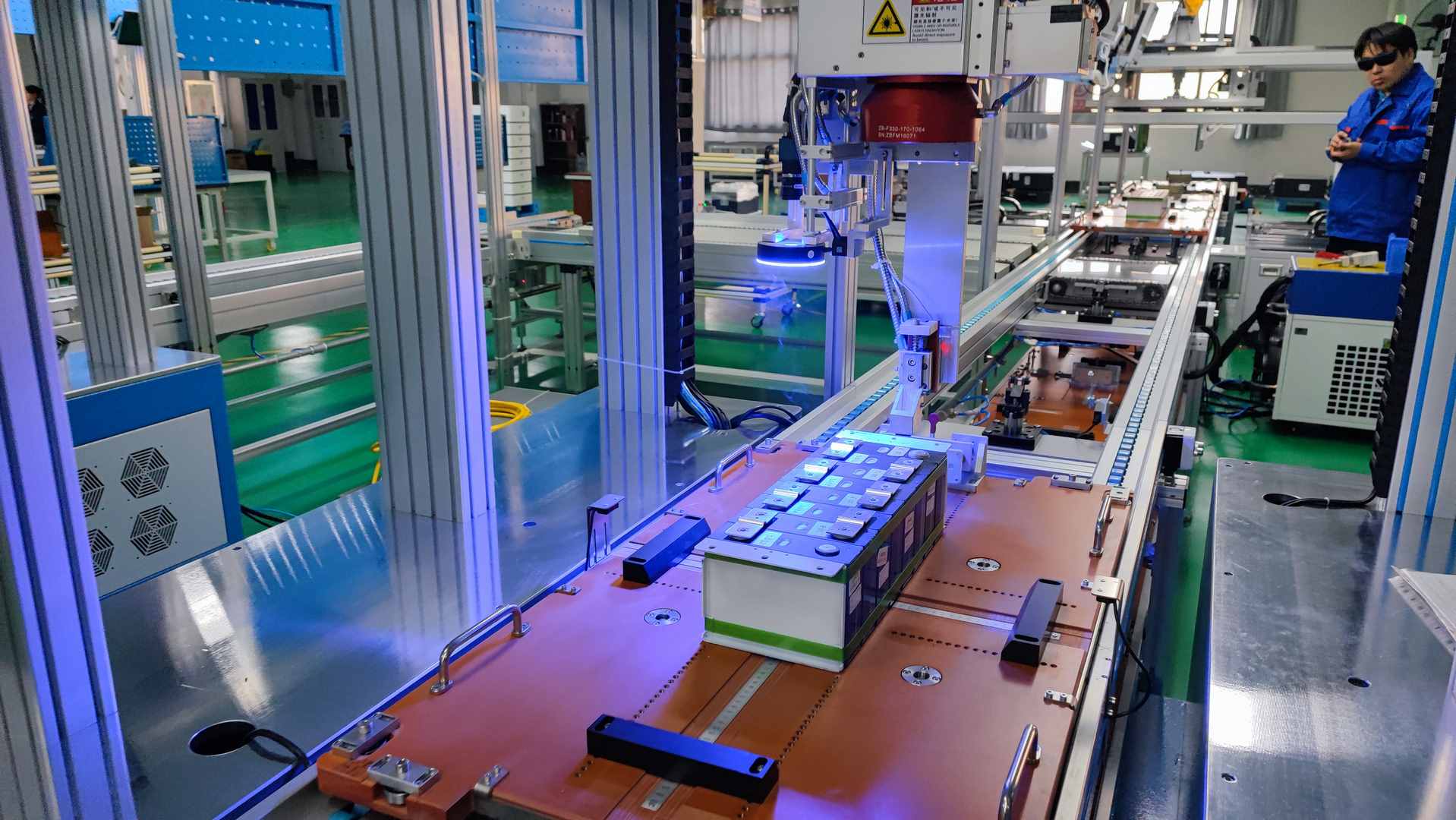

- Tecnología de vanguardia: Impulsadas por nuestra línea de producción automática inteligente y tecnología de soldadura láser de precisión, nuestras baterías están construidas con la máxima precisión y confiabilidad.

- Atención al cliente: 7 días a 24 horas, brindando servicios profesionales. mantenimiento y uso de baterías de litio habilidades

Elija HARVEYPOW para baterías que redefinen la excelencia. No te conformes con menos cuando puedes potenciar tu vida con lo mejor. ¡Acepte el futuro de la energía con el paquete de baterías HARVEYPOW Lifepo4 hoy!

Sección 6: Avances en las tecnologías de fabricación de baterías

Esta discusión se centrará en los avances en las tecnologías de fabricación de baterías, específicamente baterías de estado sólido, baterías de litio-azufre, nuevos métodos de recubrimiento de electrodos y equipos de fabricación avanzados.

Las baterías de estado sólido se están desarrollando como una alternativa prometedora a las baterías tradicionales de iones de litio debido a su mayor densidad de energía y mayor seguridad.

Las baterías de litio-azufre también han llamado la atención por su potencial para ofrecer mayores densidades de energía y menores costos.

Además, se están explorando nuevos métodos de recubrimiento de electrodos y equipos de fabricación avanzados para mejorar la eficiencia y escalabilidad de los procesos de producción de baterías.

Baterías de estado sólido

Las baterías de estado sólido se han convertido en una alternativa prometedora a las baterías tradicionales de iones de litio debido a su potencial para una mayor densidad de energía y una mayor seguridad. Estas baterías utilizan electrolitos sólidos en lugar de electrolitos líquidos o en gel que se encuentran en las baterías de iones de litio convencionales.

Las baterías de estado sólido ofrecen varias ventajas que las convierten en una opción atractiva para diversas aplicaciones:

- Densidad de energía mejorada: las baterías de estado sólido pueden almacenar más energía por unidad de volumen en comparación con las baterías tradicionales de iones de litio. Esta mayor densidad de energía permite fuentes de energía más duraderas, lo que las hace ideales para vehículos eléctricos y dispositivos electrónicos portátiles.

- Seguridad mejorada: el uso de electrolitos sólidos elimina el riesgo de fugas o descontrol térmico asociado con los electrolitos líquidos o en gel en las baterías de iones de litio. Las baterías de estado sólido son menos propensas a incendiarse o explotar, lo que mejora la seguridad general.

- Tiempos de carga más rápidos: la tecnología de baterías de estado sólido permite tiempos de carga más rápidos en comparación con las baterías de iones de litio convencionales. Esta característica es particularmente beneficiosa para los vehículos eléctricos, ya que reduce el tiempo de inactividad durante la recarga y mejora la comodidad general.

- Vida útil más larga: la estabilidad inherente de los materiales de las baterías de estado sólido contribuye a una vida útil más larga en comparación con las baterías tradicionales de iones de litio. Esta longevidad hace que las baterías de estado sólido sean una opción rentable, ya que requieren menos reemplazos con el tiempo.

- Flexibilidad en el diseño: a diferencia de los sistemas basados en electrolitos líquidos o en gel, la tecnología de baterías de estado sólido ofrece flexibilidad en el diseño y el factor de forma. Los fabricantes tienen la libertad de crear formas y tamaños personalizados, lo que permite una mejor integración en diversos dispositivos y aplicaciones.

Baterías de litio-azufre

Las baterías de litio-azufre (Li-S) son otra alternativa prometedora a las baterías de iones de litio convencionales. Operan basándose en una reacción redox reversible entre litio y azufre, donde el azufre actúa como material catódico. Las baterías Li-S ofrecen varias ventajas sobre sus contrapartes, incluida una alta densidad de energía teórica (aproximadamente 2600 Wh/kg), un bajo costo debido a los abundantes recursos de azufre y el respeto al medio ambiente.

Para ilustrar mejor los beneficios de las baterías Li-S frente a las tradicionales de iones de litio, podemos consultar una tabla comparativa:

| Característica | Baterías de iones de litio | Baterías de litio-azufre |

|---|---|---|

| Densidad de energia | Moderado | Alto |

| Costo | Relativamente alto | Bajo |

| Impacto medioambiental | Preocupaciones por los elementos de tierras raras utilizados | Abundantes recursos de azufre |

| Seguridad | Riesgo de fuga térmica | Mayor seguridad debido a una menor reactividad. |

Nuevos métodos de recubrimiento de electrodos

y exploración en el ámbito de la tecnología de baterías de litio, que ofrece avances potenciales en los sistemas de almacenamiento de energía. Estos métodos implican la aplicación de varios recubrimientos a los electrodos de baterías de litio para mejorar su rendimiento y vida útil.

Algunos avances notables en este campo incluyen:

- Recubrimiento de película delgada: Una técnica implica depositar una fina película sobre la superficie del electrodo para mejorar su estabilidad y evitar reacciones secundarias con el electrolito. Esto puede ayudar a mitigar problemas como la pérdida de capacidad y la formación de dendritas, que son problemas comunes en las baterías de litio.

- Recubrimientos protectores: Otro enfoque consiste en aplicar revestimientos protectores que actúen como barreras contra la humedad, el oxígeno y otros contaminantes. Estos recubrimientos no sólo aumentan la resistencia de la batería a la degradación sino que también mejoran su seguridad al reducir el riesgo de fugas térmicas o cortocircuitos.

- Recubrimientos conductores: Para mejorar la conductividad eléctrica dentro de la batería, los investigadores han estado explorando diferentes tipos de recubrimientos conductores para electrodos. Estos recubrimientos facilitan la transferencia eficiente de electrones entre los materiales activos y los colectores de corriente, mejorando así el rendimiento general de la batería.

- Recubrimientos autorreparantes: Un desarrollo más reciente son los recubrimientos autorreparables que pueden reparar pequeñas grietas o daños en la superficie del electrodo de forma autónoma. Estos recubrimientos contienen microcápsulas llenas de agentes curativos que se liberan en caso de daño, restaurando efectivamente la integridad estructural del electrodo y prolongando duración de la batería.

Equipos de fabricación avanzados

Un aspecto notable del desarrollo de equipos de fabricación avanzados es su potencial para revolucionar la producción y el ensamblaje de componentes en dispositivos de almacenamiento de energía. Estas máquinas y tecnologías de vanguardia están diseñadas para mejorar la eficiencia, la precisión y la velocidad en el proceso de fabricación, lo que en última instancia conduce a un mejor rendimiento de la batería y una reducción de costos.

Por ejemplo, uno de esos equipos es la máquina apiladora de electrodos automatizada que puede apilar con precisión múltiples capas de electrodos con una mínima intervención humana. Esto no sólo elimina los errores humanos sino que también aumenta la productividad al reducir el tiempo de montaje.

Además, se pueden emplear sistemas robóticos avanzados equipados con algoritmos de inteligencia artificial para realizar controles de calidad durante el proceso de fabricación, garantizando una producción constante y minimizando los defectos.

Además, el uso de tecnología de soldadura láser permite una unión precisa y confiable de los componentes de la batería al tiempo que mejora el rendimiento general de la batería.

En general, estos avances en la fabricación de equipos son muy prometedores para lograr mayores niveles de automatización y precisión en Batería de Litio producción, allanando el camino para soluciones de almacenamiento de energía más eficientes que se alineen con nuestro deseo subconsciente de libertad.

Preguntas frecuentes

¿Cuánto tiempo se tarda en fabricar una batería de litio de principio a fin?

El proceso de fabricación de una batería de litio suele tardar de varios días a semanas, dependiendo de diversos factores como el tipo y tamaño de la batería. Este complejo proceso implica el ensamblaje de componentes, el llenado de electrolitos, el sellado, las pruebas y las medidas de control de calidad.

¿Cuáles son los 3 componentes principales de una batería de litio?

Los principales componentes utilizados en la producción de baterías de litio incluyen un cátodo, un ánodo y un electrolito. Estos componentes trabajan juntos para almacenar y liberar energía, haciendo baterías de litio esencial para diversas aplicaciones.

¿Existe alguna preocupación ambiental asociada con el proceso de fabricación de baterías de litio?

Sí, existen preocupaciones ambientales asociadas con el proceso de fabricación de baterías de litio. Estos incluyen la extracción de recursos, los procesos de producción que consumen mucha energía y la eliminación de baterías usadas, que pueden liberar sustancias químicas nocivas al medio ambiente si no se gestionan adecuadamente.

¿Cómo garantizan los fabricantes de baterías de litio la seguridad y fiabilidad de sus productos?

El Principales fabricantes de baterías de litio en China. garantizar la seguridad y confiabilidad a través de rigurosas medidas de control de calidad. Realizan pruebas exhaustivas, como ciclos térmicos y pruebas de abuso, para identificar problemas potenciales. Además, se siguen estrictos estándares de fabricación para minimizar el riesgo de defectos y garantizar el rendimiento del producto.

¿Cuál es la desventaja de las baterías de litio?

Densidad de energía limitada: en comparación con otras químicas de baterías, Las baterías de litio tienen una energía relativamente menor. densidad, lo que afecta su capacidad para almacenar energía.

Preocupaciones de seguridad: Las baterías de litio pueden ser propensas a fugas térmicas e incendios si no se manipulan o fabrican adecuadamente.

Impacto medioambiental: Aunque se están haciendo esfuerzos para reducir el impacto ambiental, la extracción y eliminación de materias primas, así como los procesos de producción, pueden tener consecuencias negativas.

¿Cuál es la diferencia entre un batería de litio y una de iones de litio ¿batería?

Los términos "batería de litio" y "batería de iones de litio" se utilizan a menudo indistintamente, pero técnicamente existe una distinción:

Batería de Litio: Este término suele referirse a las baterías de litio desechables, también conocidas como baterías de litio primarias. No son recargables y se encuentran comúnmente en dispositivos como cámaras y relojes.

Batería de iones de litio: este término se refiere a las baterías de litio recargables. Se utilizan habitualmente en diversos dispositivos, incluidos teléfonos inteligentes, ordenadores portátiles y vehículos eléctricos. Las baterías de iones de litio ofrecen la ventaja de ser recargables y tienen una mayor densidad de energía en comparación con el litio desechable baterías.

Más información Arriba Preguntas sobre las baterías de litio!

Conclusión

En conclusión, el litio proceso de fabricación de baterías Es una tarea compleja e intrincada que requiere una cuidadosa atención a los detalles y el cumplimiento de estrictas medidas de control de calidad. Desde la producción de celdas individuales hasta el ensamblaje de paquetes de baterías, cada paso del proceso juega un papel crucial para garantizar el rendimiento y la confiabilidad del producto final.

A lo largo de este artículo, hemos explorado las diversas etapas involucradas en Batería de Litio fabricación, incluida la producción de células y el montaje de paquetes. También hemos destacado algunos de los principales fabricantes sudafricanos en esta industria y discutieron los desafíos que enfrentan, así como sus soluciones innovadoras.

Metafóricamente hablando, el proceso de fabricación de baterías de litio puede compararse con la construcción de una casa bien construida. Cada componente debe elaborarse y ensamblarse cuidadosamente con precisión para garantizar la integridad estructural y la longevidad. Así como una base sólida es esencial para la estabilidad de una casa, también lo es un riguroso control de calidad para el rendimiento general de las baterías de litio.

La innovación continúa impulsando avances en la tecnología de baterías, permitiendo soluciones de almacenamiento de energía más duraderas y eficientes. A medida que crece la demanda de estas baterías en diversas industrias, se vuelve cada vez más importante para los fabricantes encontrar formas de superar desafíos como la reducción de costos y al mismo tiempo mantener estándares de alta calidad.

En general, comprender cómo se fabrican las baterías de litio proporciona información valiosa sobre sus capacidades y aplicaciones potenciales. Con los esfuerzos continuos de investigación y desarrollo centrados en mejorar la eficiencia y la sostenibilidad, podemos esperar avances aún mayores en este campo en el futuro.