最初から最後まで: リチウム電池の製造プロセスの内部

リチウム電池は、ポータブル電子機器、電気自動車、再生可能エネルギー貯蔵システムなど、さまざまな用途に広く使用されています。これらのバッテリーの需要の高まりに応えるために、高品質でコスト効率の高い生産を保証する効率的な製造プロセスが開発されました。

スマートフォン、電気自動車、さらには一部の再生可能エネルギー システムの電源であるリチウム電池が、最初から最後までどのように製造されるのか疑問に思ったことはありますか?

この記事では、複雑で入り組んだプロセスを巡る旅にご案内します。 リチウム電池 これらの強力でポータブルなエネルギー貯蔵装置の製造に関わる各重要な段階に焦点を当てています。

セクション1: 原料の抽出と準備

原材料の取得には、リチウム、コバルト、ニッケルなどの電池製造に必要な材料の調達と入手が含まれます。主要成分であるリチウム塩は、通常、採掘プロセスと化学プロセスを組み合わせて、塩水鉱床または硬岩鉱物から抽出されます。

一方、カソード、アノード、電解液などの他のバッテリー材料は信頼できるサプライヤーから調達されており、バッテリー生産の厳しい要件を満たす品質と一貫性が保証されています。

(1) リチウムを多く含む鉱石の抽出

の最初のステップ リチウム電池 製造プロセスには、鉱山現場からリチウムを豊富に含む鉱石を抽出することが含まれます。これは、リチウム電池の製造に必要な原材料を提供するため、重要なステップです。

リチウム豊富な鉱石の抽出に関連する 3 つの重要な側面を次に示します。

- 採掘技術: リチウムを豊富に含む鉱石の抽出には、いくつかの採掘技術が使用されています。一般的な方法の 1 つは露天掘りで、鉱床に到達するまでに大量の土壌や岩石が掘削されます。もう 1 つの技術は地下採掘です。これには、地面にトンネルを掘ってより深い鉱体にアクセスすることが含まれます。各方法には、地質条件や環境への配慮などの要因に応じて、独自の利点と課題があります。

- 鉱石の処理: リチウムを豊富に含む鉱石が抽出されると、炭酸リチウムや水酸化リチウムなどの貴重な鉱物を抽出するためにさらなる処理が行われます。処理方法は、鉱石のグレードや目的の最終製品などの要因に応じて異なります。一般的な技術には、鉱石をより細かい粒子に破砕および粉砕した後、浮選選鉱や浸出などの化学処理を行って、目的の鉱物を分離および濃縮することが含まれます。

- 環境への影響: リチウムを豊富に含む鉱石の採掘は、適切に管理されないと環境に重大な影響を与える可能性があります。採掘活動は、土地の劣化、水質汚染、温室効果ガスの排出を引き起こす可能性があります。これらの影響を軽減するには、採掘地域の埋め立て計画、汚染を最小限に抑えるための水処理システム、プロセス全体にわたる持続可能な慣行の導入など、さまざまな対策を実施する必要があります。

(2) 炭酸リチウムの精製・精製

炭酸リチウムの精製・精製では、不純物を確実に除去し、高品質な炭酸リチウムを製造するためにさまざまな技術が導入されています。このステップは、全体的な品質、コスト、効率、製造規制への準拠に影響を与えるため、リチウム電池の製造プロセスにおいて非常に重要です。

最初のステップでは通常、粗炭酸リチウムを水に溶解して溶液を作成します。次いで、この溶液を濾過または遠心分離にかけて、固体粒子などの不溶性不純物を除去する。

次に、溶液中に存在する他の不純物を除去するために、さまざまな化学処理が利用されます。これらの処理には、特定の汚染物質と選択的に反応し、溶液から汚染物質を除去する試薬を使用した沈殿反応が含まれます。

これらの不純物が除去されると、残った液体は蒸発や結晶化などのさらなる処理ステップを経て、純粋な炭酸リチウムが濃縮および単離されます。

品質管理は、この精製および精製プロセス全体にわたって重要な役割を果たします。製造規制を厳格に遵守することで、すべての不純物レベルがバッテリー用途の許容範囲内に収まることが保証されます。

さらに、分光法やクロマトグラフィーなどの分析技術による継続的なモニタリングにより、メーカーは製造中の早い段階で、望ましい純度標準からの潜在的な逸脱を特定することができます。

(3) 正極材料の作製

カソード材料の準備には、陰極の進歩と成功に貢献する高性能コンポーネントの製造を確実にするための一連の細心の注意が必要です。 リチウム電池 テクノロジー。

このプロセスの最初のステップは、活物質、通常はコバルト酸化リチウム (LiCoO2)、マンガン酸化リチウム (LiMn2O4)、リン酸鉄リチウム (LiFePO4) などの金属酸化物を選択して準備することです。

次に、活物質をカーボン ブラックやグラファイトなどの導電性添加剤と混合して、カソード内の電子移動を強化します。

この混合物は均一な分布を達成するために注意深く混合され、電極全体で均一な性能を保証します。

活物質と導電性添加剤が組み合わされると、それらは通常アルミニウム箔で作られた集電体上にコーティングされます。

このコーティングプロセスでは、最適な厚さと均一性を実現するために精度が必要です。

コーティング後、カソードは乾燥プロセスを経て、混合およびコーティング中に使用された溶媒を除去します。これにより、最終製品の優れた安定性と導電性が保証されます。

(4) 負極材料の製造

リチウムイオン電池の製造における重要なステップには、アノード材料の製造が含まれます。アノードはバッテリー内の 2 つの電極のうちの 1 つであり、バッテリーの全体的な性能と効率において重要な役割を果たします。

通常、グラファイトはその優れた導電性と安定性により、アノードの主な材料として使用されます。

製造プロセスは、高品質の黒鉛粉末を選択することから始まり、それをバインダーや溶剤と混合してスラリーを形成します。次に、このスラリーは、ドクターブレードコーティングまたはロールツーロールコーティングと呼ばれる技術を使用して銅箔基板上にコーティングされます。コーティング後、均一性を確保し、密着性を向上させるために、乾燥およびカレンダー処理が行われます。

グラファイト電極が準備されると、その電気化学的特性を強化するためにいくつかの追加のステップが行われます。

そのようなステップの 1 つは、カーボン ナノチューブや酸化シリコンなどの保護材料の薄層をグラファイト表面の上に適用することを含みます。この保護層は、リチウムイオンと電解質の間の副反応を低減することにより、充電および放電サイクル中の劣化を防ぐのに役立ちます。

さらに、カーボンブラックや金属ナノ粒子などの導電剤などのさまざまな添加剤をアノード材料に組み込んで、その性能をさらに高めることができます。

全体として、高品質のアノード材料を製造するには、粒度分布、結合剤含有量、コーティングの厚さ、添加剤の組成などのさまざまなパラメータを正確に制御する必要があります。これらの要因は、リチウムイオン電池の容量、サイクル安定性、レート能力、安全性に直接影響します。

(5) セパレータの製造

セパレータの製造は、アノードとカソードの間の物理的障壁として機能し、セパレータの選択的な移動を可能にする、薄くて多孔質の材料の製造が含まれるため、リチウムイオン電池の製造における重要な段階です。 リチウムイオンを利用して短絡を防止し、バッテリーを強化します。 安全性。

このプロセスは、融点が高く化学的安定性が高いため、一般的に使用されるポリエチレンやポリプロピレンなどの適切な原材料を選択することから始まります。これらの材料は、特殊な装置を使用して溶解され、フィルムの形に押し出されます。

最適な性能を確保するために、セパレータ フィルムにはさらにいくつかの処理が施されます。まず、機械的強度と多孔性を高めるために、縦方向と横方向の両方に延伸が行われます。この延伸プロセスにより、フィルム内のポリマー鎖が整列し、構造の完全性を維持しながらイオン輸送を促進する微細なチャネルが形成されます。

次に、セパレータはセラミック層でコーティングされ、熱安定性がさらに向上し、電極からの金属粒子との接触によって引き起こされる内部短絡が防止されます。

これらの正確な製造手順に従うことで、メーカーは、リチウムイオン電池内の効率的なイオン輸送を確保しながら、厳しい品質基準を満たすセパレーターを製造できます。

セクション 2: 電極の準備とコーティング

この説明では、リチウム電池の製造における電極の準備とコーティングのプロセスに焦点を当てます。これには、活物質の混合とブレンド、スラリーの調製とコーティング技術、乾燥とカレンダー加工のプロセス、品質管理措置など、さまざまな重要なポイントが含まれます。

(1) 活物質の混合と配合

リチウム電池製造プロセスの混合と混合の段階では、さまざまな活物質が制御された環境で慎重に混合され、均一な混合物が形成されます。

このステップは、カソードにはコバルト酸リチウム、アノードにはグラファイトまたはシリコンなどの活物質が電池全体に均一に分散されるようにするため、非常に重要です。バッテリーの最適な性能と効率には、均一な分布を達成することが不可欠です。

これを達成するために、メーカーは大量の材料を処理できるミキサーやブレンダーなどの特殊な機器を採用しています。これらの機械は、回転速度、混合時間、温度などの要素を正確に制御して、一貫した結果を達成します。通常、活物質はバインダーや溶媒と混合されて、電極コーティング中に集電体に簡単に塗布できるスラリー状の粘稠度を形成します。この段階では、不純物がバッテリーの品質に影響を与えるのを防ぐために、汚染物質のない管理された環境を維持することが重要です。

以下は、リチウムイオン電池に使用される 3 つの主要な活物質を示す魅力的な表です。

| 活物質 | バッテリーにおける役割 | 利点 |

|---|---|---|

| コバルト酸リチウム (LiCoO2) | 正極材料 | 高いエネルギー密度、良好なサイクル安定性 |

| 黒鉛 | 負極材料 | 優れた導電性、低コスト |

| ケイ素 | 負極材料 | 大容量、より高いエネルギー密度の可能性 |

この表は、各活物質が独自の特性にどのように貢献して電池の性能を向上させるかを示しています。これらのコンポーネントをよりよく理解することで、個人は、どのように進歩するかについて洞察を得ることができるかもしれません。 リチウム電池技術が先導できる より長持ちする電源を備えたポータブル電子機器を通じて、より大きな自由を享受できる未来に向けて。

(2) スラリーの調製と塗布技術

セルの選別とグレーディングは、リチウム電池製造プロセスにおける重要なステップであり、必要な仕様を満たすセルのみが今後の生産に使用されるようにします。

スラリーの調製には、活物質、結合剤、溶媒、および添加剤の混合物を作成して、スラリーとして知られる均質なペースト状物質を形成することが含まれます。このスラリーは、電極の製造において重要な要素として機能します。 リチウム電池.

スラリーの調製とコーティング技術を包括的に理解するために、4 つの重要な側面を詳しく掘り下げてみましょう。

- スラリー配合: スラリー調製の最初のステップは、電気化学的特性と望ましい性能特性に基づいて、適切な活物質を慎重に選択することです。次に、電極構造内の凝集を高めるためにバインダーが追加されます。溶媒の選択は、粘度制御や乾燥特性などの要因によって異なります。最後に、層間の接着を改善したり、電池の性能を強化したりするために添加剤が組み込まれます。

- 混合方法: スラリー内で活物質を均一に分散させることは、安定した電池性能を実現するために最も重要です。従来の方法では、粒子の完全性を損なうことなく完全に混合するために、機械的撹拌またはボールミルを使用します。ナノマテリアルのより良い分散を達成するために、超音波処理や高せん断混合などのより高度な技術も導入されています。

- スラリーコーティング: 適切に混合したら、ドクターブレードコーティングやスロットダイ押出法などのさまざまなコーティング技術を通じて、スラリーを集電体基板上に塗布します。これらのプロセスにより、大きな表面積全体に均一な分布を確保しながら、堆積厚さを制御することができます。

- 乾燥と固化: 塗布後、電極膜構造に亀裂や欠陥を生じさせることなく、溶媒の蒸発が効率的に行われなければなりません。オーブンまたは連続ロールツーロール システムを使用して乾燥条件を制御すると、構造の完全性を維持しながら溶媒を徐々に除去できます。

(3) 乾燥・カレンダー加工工程

乾燥とカレンダー加工のプロセスは、リチウム電池において最適な構造的完全性と性能を備えた高品質の電極を実現するために不可欠です。これらのステップを注意深く制御することで、メーカーは構造全体にわたって均一性と一貫性を示す電極を製造できます。

スラリー塗布工程の後、乾燥工程を通じて電極に存在する溶媒を除去する必要がある。これは通常、コーティングされた電極を高温にさらして溶媒を蒸発させることによって実現されます。不均一な乾燥は亀裂や層間剥離などの欠陥につながる可能性があるため、この段階では電極全体が均一に乾燥するように注意する必要があります。

乾燥後、電極はカレンダー加工を受けます。これには、機械的特性を向上させるために高圧下で電極を圧縮することが含まれます。このステップは、電極の密度と厚さを増加させると同時に、導電性も向上させるのに役立ちます。

カレンダー加工は、乾燥中に完全に蒸発しなかった残留溶媒を除去するのにも役立ちます。カレンダー加工中に加えられる圧力により、活物質と集電体間の良好な接触が保証され、バッテリーシステム内の電子伝達が最適化されます。

セクション 3: セルの集合と形成

リチウム電池の組立ラインプロセスでは、機能するセルを作成するためにさまざまなコンポーネントが慎重に統合されます。セル組立ラインは、生産プロセスを合理化し、最終製品の一貫性を確保するように設計されています。通常、異なるタスクが順番に実行される複数のステーションで構成されます。

(1) 電極の積層と巻き取り

電極の積層と巻き取りは、リチウム電池の組立ラインプロセスにおける重要なステップであり、このプロセスはリチウム電池の性能と効率を最適化するために不可欠です。

電極の積層と巻き付けのプロセスには通常、セパレータ材料の薄い層で分離された正極と負極を交互に重ねた複数の層が含まれます。電極は、リチウムコバルト酸化物やグラファイトなどの活物質で構成されており、バッテリー動作中に電気エネルギーを貯蔵および放出します。

表: 電極積層技術

| 技術 | 説明 |

|---|---|

| ゼリーロール | 中心コアの周りに電極とセパレータ材料を連続的に巻き付けてスパイラル構造を作成 |

| 折り畳み/プリーツ加工 | 電極を積み重ねる前に、電極を折りたたむかひだを付けて表面積を増やす |

| ジグザグ | 正極と負極を交互にジグザグに配置し、電池全体の容量を向上 |

| クロススタッキング | 複数の電極スタックを横方向に配置してエネルギー密度を向上 |

| 共押出 | 異なる電極材料を 1 つの連続ストリップで同時に押出成形 |

(2) セパレータの配置

セパレータの配置は、電池動作中の効率的なイオン輸送を可能にするために、正極と負極の間にセパレータ材料を配置することを含むため、リチウム電池の組立ラインプロセスにおいて重要なステップです。

セパレーターは、短絡やその他の安全上の問題を引き起こす可能性のある電極間の直接接触を防ぐ上で重要な役割を果たします。電子の移動をブロックし、イオンの流れのみを許可する物理的障壁として機能します。これにより、バッテリーが適切かつ効率的に機能することが保証されます。

セパレータの配置に関連する 4 つの重要な側面を次に示します。

- 材料の選択: セパレータの材料の選択は、その性能特性を決定するため重要です。通常、セパレーターはポリエチレン (PE) やポリプロピレン (PP) などのポリマー材料で作られています。これらの材料は、高い熱安定性、優れた機械的強度、および優れた電解液の湿潤性を備えています。

- 厚さの制御: セパレーターの厚さは、そのイオン伝導性と全体的なバッテリー性能を決定する上で重要な役割を果たします。最適なイオン輸送を実現し、バッテリー内の過度の抵抗を防ぐには、セパレーターの厚さを正確に制御することが不可欠です。

- 均一性と位置合わせ: セパレーターを配置する際、すべてのセルにわたって一貫したバッテリー性能を実現するには、均一性と適切な位置合わせを確保することが重要です。ばらつきや位置ずれがあると、バッテリー内に局所的なホットスポットや不均一なイオン分布が発生し、全体の効率に影響を与える可能性があります。

- 接着特性: すべてをしっかりと固定するために、セパレーターを配置するときに接着層を適用することがあります。この接着剤は、セルの完全性を損なうことなく、充放電サイクル中の体積変化に対応できる柔軟性を維持しながら、両方の電極に良好な接着力を備えている必要があります。

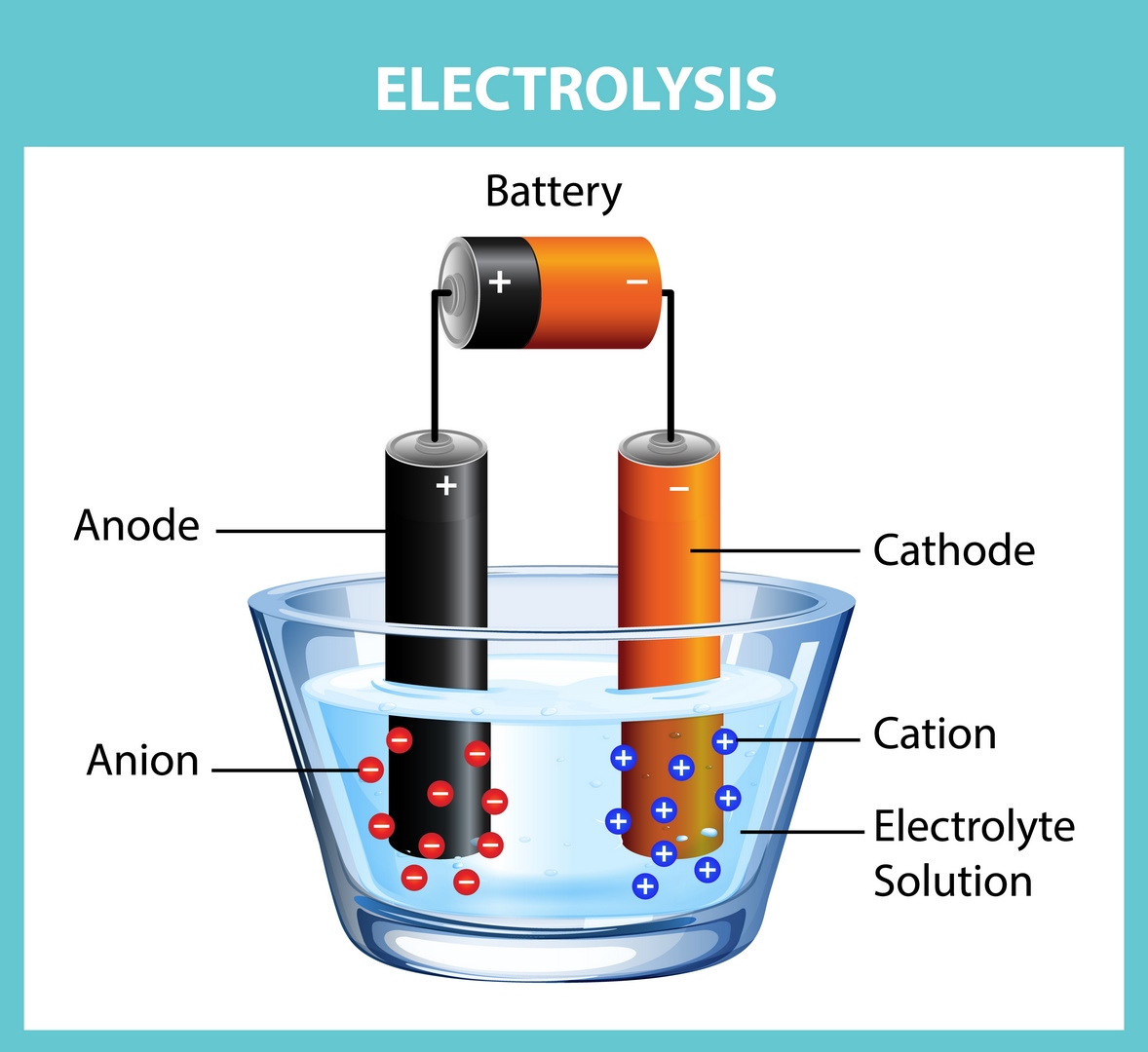

(3) 電解質の導入

電解質の導入は重要です リチウム電池の組立ラインプロセスのステップ効率的な動作のためにバッテリー内のイオン輸送を可能にする導電性ソリューションを組み込む必要があるためです。

電解質は、正極と負極の間のイオンの移動を促進し、電流の流れを可能にするという重要な役割を果たします。通常、リチウムイオン電池は、有機溶媒に溶解したリチウム塩からなる液体電解質を使用します。これらの溶媒は高い導電性を提供し、リチウム塩を効果的に溶解できます。

最適なバッテリー性能を確保するには、電解液の導入中に精度と精度が最も重要です。電解液は、バッテリー全体に均一に分布するように、各セルまたはパウチに注意深く注入する必要があります。

このプロセスには、一貫した量を維持し、あらゆる問題を防ぐための高度な機器と制御システムが必要です。 漏れ または、バッテリーの完全性を損なう可能性のある気泡。さらに、電解液は取り扱いを誤ると可燃性で危険な可能性があるため、メーカーは電解液を取り扱う際に厳格な安全対策を遵守する必要があります。

(4) 封止と封止

封止とカプセル化は、リチウム電池の組立ラインプロセスにおける重要なステップであり、電池コンポーネントの保護と完全性を確保します。このプロセスには、外部の汚染物質が侵入して内部コンポーネントに損傷や劣化を引き起こすのを防ぐために、バッテリーセルを保護バリア内に囲むことが含まれます。また、バッテリー内の電解液の安定性を維持するのにも役立ちます。

シールとカプセル化の際、安全で信頼性の高いシールを確保するために、いくつかの重要な手順が実行されます。

- 溶接: 最初のステップでは、金属缶やキャップなど、バッテリー筐体のさまざまなコンポーネントを溶接または融合します。これにより、セル内部からの電解質やガスの漏れを防ぐ気密シールが形成されます。

- 絶縁: 溶接後、物理的損傷、振動、電気的短絡に対する追加の保護を提供するために、溶接領域の周囲に絶縁材が適用されます。これらの絶縁材料には、バッテリーのさまざまな部分を絶縁するのに役立つポリマー フィルムまたはパッドが含まれる場合があります。

- コーティング: 最後に、湿気、腐食、その他の環境要因に対する耐性をさらに高めるために、保護コーティングがエンクロージャー全体に適用されます。このコーティングは、エポキシ樹脂や不浸透性のバリアを提供する特殊なポリマーなどのさまざまな材料で作ることができます。

この細心の注意を払った封止とカプセル化のプロセスを経ることにより、 一番上のリチウム電池 メーカーは、自社の製品が厳しい品質基準を満たしていることを確認しながら、製品寿命全体にわたって最適なパフォーマンスを提供します。この細部への配慮により、ユーザーは家庭用電化製品から電気自動車に至るまでのさまざまな用途における安全要件を満たしながら、信頼性を提供する高品質のバッテリーを確実に利用できるようになります。

(5) フォーメーションサイクル

形成サイクルは、リチウム電池の組立ラインプロセスにおける重要なステップであり、使用準備が整う前にセルを一連の充電および放電サイクルにさらすことで最適な性能と容量を確保します。

このプロセスには、バッテリーを最大容量まで充電し、その後完全に放電することが含まれます。これらの充電と 放電サイクルは、バッテリー内のさまざまなコンポーネントの活性化に役立ちます、カソードおよびアノード材料、電解質、セパレータなど。

形成サイクル中に、バッテリー内に存在する不純物や欠陥が特定され、対処されます。これにより、潜在的な弱点や性能が低下する領域が排除され、バッテリーの全体的な効率が向上します。

さらに、形成サイクルは、時間の経過とともにバッテリーの電圧出力を安定させるのにも役立ち、寿命全体にわたって一貫した電力供給を保証します。

地層循環の目標は、エネルギー密度とエネルギー密度の両方を最適化することです。 リチウム電池のサイクル寿命。製造の早い段階でこの厳格なテストプロセスを受けることで、メーカーは消費者に届く前に潜在的な問題や弱点を特定できます。

これにより、性能が向上するだけでなく、使用中の誤動作や故障のリスクが最小限に抑えられ、安全性も向上します。

セクション 4: テストと品質保証

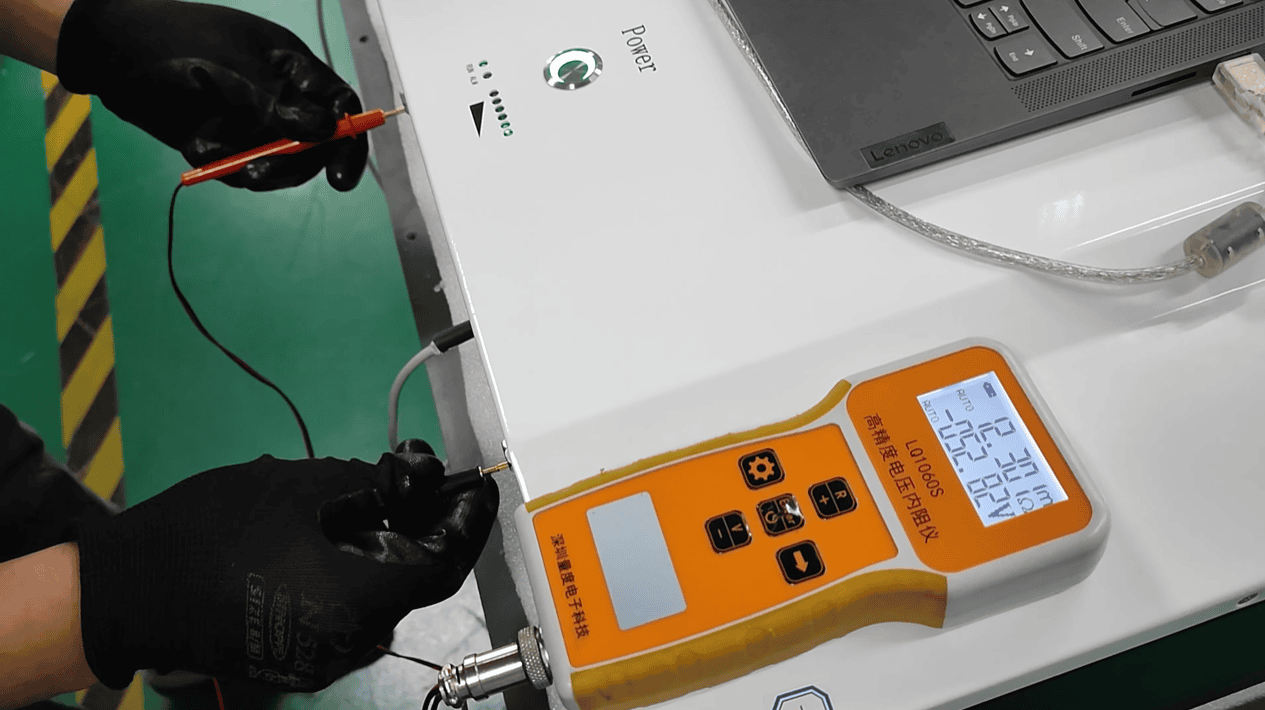

(1) 性能評価

リチウム電池製造時の性能評価により、各ユニットが容量、電圧安定性、サイクル寿命に関する厳しい品質基準を満たしていることが保証されます。

重要なテストの 1 つは、以下の測定です。 電圧 (OCV) 電流が流れていないときのプラス端子とマイナス端子の間の電位差を示します。 OCV は、次の状態に関する重要な情報を提供します。 充電とバッテリーの状態 細胞。

このテスト中に評価されるもう 1 つの重要な側面は次のとおりです。 容量、バッテリーが保存できる電荷量を指します。能力テストが役立つ メーカー さまざまな条件下でバッテリーがどれだけのエネルギーを蓄え、供給できるかを理解します。

の バッテリーの内部抵抗テスト も重要です。この抵抗を測定することにより、バッテリーセル内でエネルギーがどの程度効率的に伝達されるかを評価することができます。

さらに、リチウム電池の容量が著しく低下する前に、リチウム電池が何回の充放電サイクルに耐えられるかを判断するために、サイクル寿命試験が実施されます。

最後に、バッテリーセルが過熱や発火の危険性がないことを確認するために、熱安定性分析などの安全性テストが実行されます。

こうした厳格な評価を経て、 リチウム電池のトップメーカー ライフサイクル全体を通じて安全性を確保しながら、性能要件と消費者の期待の両方を満たす高品質のバッテリーを生産するよう努めています。

(2) 安全性試験

安全性テストは、温度、過充電、短絡に関連する潜在的なリスクを確実に特定し、軽減するため、リチウム電池の製造ワークフローに不可欠な部分です。

温度 テストでは、バッテリーを極端な条件にさらして、その性能と安定性を評価します。これには、さまざまな環境で安全に機能する能力を評価するために、高温と低温の両方にさらすことが含まれます。

過充電 テストは、過剰な充電電流または長時間の充電にさらされたときのバッテリーの応答を判断するために実施されます。これらの条件下でバッテリーがどのように動作するかを評価することで、メーカーは熱暴走や電解質の分解などの潜在的な安全上の危険を特定できます。

短絡試験は、リチウム電池製造における安全性評価のもう 1 つの重要な側面です。これには、導電性材料を使用してバッテリーセルの正極端子と負極端子の間に意図的に直接接続を作成することが含まれます。

このテストは、致命的な故障や熱暴走を起こすことなく、内部または外部の短絡に耐えるバッテリーの能力を評価するのに役立ちます。メーカーは、このプロセス中の電流の流れ、電圧降下、温度変化などのパラメータを分析します。

(3) 品質管理措置

前のサブトピックでは、試験中に実施される安全性テスト手順について説明しました。 リチウム電池の製造 プロセス。これらのテストには、バッテリーの安全な動作を保証するための温度性能、過充電保護、短絡防止の評価が含まれます。

ここで、このプロセスのもう 1 つの重要な側面、つまり品質管理措置を詳しく掘り下げてみましょう。

品質管理は、一貫した性能と信頼性を保証するリチウム電池製造の基本的な側面です。製造のあらゆる段階で厳格な品質管理措置を導入することで、メーカーは製品の欠陥や不一致を特定し、修正することができます。次のようないくつかの重要な品質管理手段が採用されています。

- 目視検査: これには、へこみ、漏れ、不適切な接続などの物理的欠陥がないか各バッテリーを注意深く検査することが含まれます。メーカーは高度な画像技術と自動システムを採用して、バッテリーの性能に影響を与える可能性のある小さな欠陥も検出します。

- 電気化学試験: バッテリーの電気特性を正確に評価するために、さまざまな電気化学試験が実行されます。これらのテストでは、容量、内部抵抗、負荷条件下での電圧プロファイル、サイクル寿命などのパラメータを評価し、最適なエネルギー貯蔵能力を確保します。

- 材料分析: 品質管理には、電極や電解質などのバッテリー部品に使用される材料の組成と純度の分析も含まれます。この分析は、バッテリーの性能や安全性に影響を与える可能性のある不純物や変動を特定するのに役立ちます。

セクション 5: バッテリーパックの組み立て

この段落では、バッテリーに関する重要なポイントについて説明します。 リチウムのパックアセンブリ 電池の製造工程。

(1) セルのパックへの組み込み

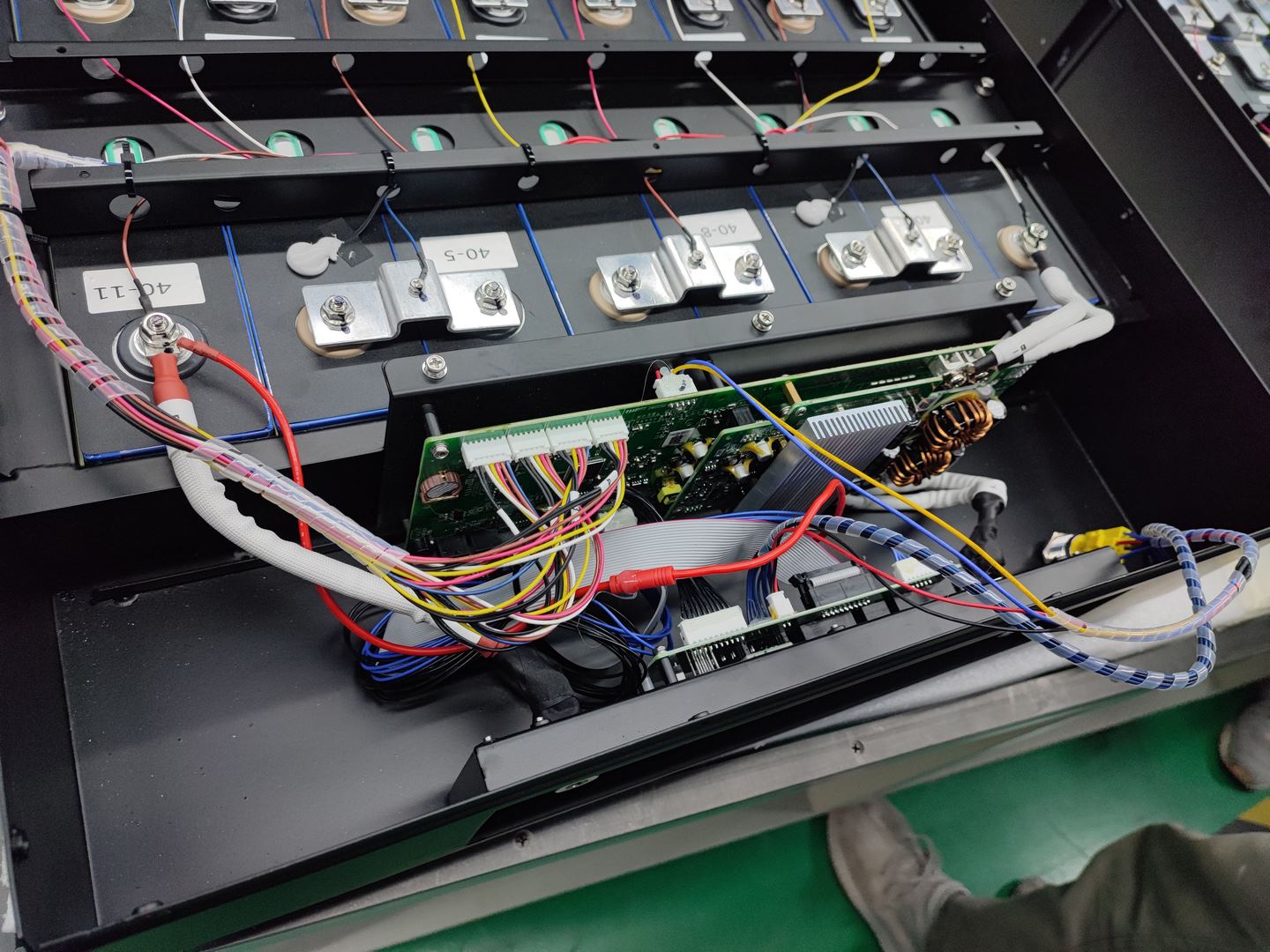

個々のバッテリーセルをパックに統合するプロセスでは、モジュール設計、電気接続、安全機構などの要素を慎重に検討する必要があります。

モジュール設計は、バッテリーセルの効率的かつ効果的な統合を確保する上で重要な役割を果たします。このモジュールは、特定の数のセルに対応し、適切な冷却と熱管理を可能にしながら構造的なサポートを提供するように設計されています。さらに、設計では重量配分、スペース利用、組み立ての容易さなどの要素を考慮する必要があります。

パック内のバッテリーセル間の電気接続は、最適なパフォーマンスを達成するために重要です。これらの接続は、抵抗を最小限に抑え、セル間の電流分布が均一になるように慎重に設計する必要があります。スポット溶接や超音波溶接などのさまざまな技術を使用して、セル端子間に信頼性の高い電気接続を確立できます。

(2) 熱管理システム

熱管理システム 温度レベルを調整し、性能の低下や安全上の危険につながる可能性のある過度の加熱を防ぐため、内蔵バッテリーパックの効率的な動作と寿命を確保する上で重要な役割を果たします。

これらのシステムは、バッテリーの充電および放電プロセス中に発生する熱を放散し、セルを最適な温度範囲内に維持するように設計されています。

一般的なアプローチの 1 つは、セルから周囲の環境に熱を伝達するヒートシンクや熱伝導性材料などの受動的冷却方法の使用です。さらに、循環を通じてバッテリーパックから熱を能動的に除去する液体または空冷システムなどの能動的な冷却技術を使用することもできる。

効果的な熱管理を実現するには、さまざまな要因を考慮する必要があります。効率的な空気の流れや冷却剤の循環を可能にするために、パックの設計にはセル間の適切な間隔を含める必要があります。さらに、隣接するセルまたは外部環境間の熱伝達を最小限に抑えるために断熱材を適用することもできます。

さらに、高度な熱管理システムには、温度変化をリアルタイムで監視し、それに応じて冷却機構を調整するセンサーと制御アルゴリズムが組み込まれています。これらのインテリジェント システムにより、狭い制限内で温度レベルを正確に制御でき、安全性を確保しながらバッテリーのパフォーマンスを最適化できます。

(3) バッテリー管理システム

バッテリー管理システム (BMS) 重要なパラメータを監視し、パフォーマンスと寿命を最適化するためにさまざまな機能を制御することにより、統合バッテリーパックの効率的かつ安全な動作を確保する上で極めて重要な役割を果たします。

BMS は、バッテリー パック内の個々のセルの充電状態、健康状態、および機能状態を監視する責任があります。電圧、電流、温度、その他の関連パラメータを常に測定し、各セルが安全な制限内で動作していることを確認します。

これらのパラメータを継続的に監視することで、BMS は異常や最適な機能からの逸脱を検出し、潜在的なリスクを軽減するための是正措置を講じることができます。

BMS はセルの監視に加えて、パフォーマンスと寿命を最適化するためのさまざまな機能も管理します。バッテリーパックへの電流の流れを調整することで充電プロセスを制御し、劣化や容量の低下につながる可能性のある過充電や過充電を防ぎます。

また、BMS は個々のセル間の充電レベルのバランスをとり、一部のセルが過充電になり、他のセルが過充電のままになるのを防ぎます。このバランスにより、すべてのセルにわたって均一な磨耗が保証され、全体的な容量利用率が最大化されます。

さらに、BMS は、過電流、短絡、過熱、および安全性を損なったりバッテリー パックを損傷したりする可能性のあるその他の潜在的に危険な事象に対する保護を提供します。

南アフリカのトップリチウム電池メーカー

を使用して自信を持って生活にパワーを与えましょう ハーベイパウ Lifepo4バッテリーパック。 当社のバッテリー エネルギー体験を再定義する比類のない利点を提供します。その理由は次のとおりです。

- 無敵の保証: 業界をリードする当社のサービスで安心をお楽しみください 12年保証。当社はバッテリーの品質と寿命を重視しています。

- 優れた品質: CATL で作成 ブランド 世界最高のバッテリーとして知られる当社の製品は、比類のないパフォーマンスと耐久性を提供します。

- 無限の電源サイクル: 最大 8000 サイクルの自由を体験し、バッテリーをより長持ちさせ、今後何年にもわたって安定した電力を供給します。

- シームレスな互換性: 当社の Lifepo4 バッテリー パックは、30 以上のバッテリーと簡単に統合できます。 インバータ 特定のニーズに合わせた多用途性と互換性を提供します。

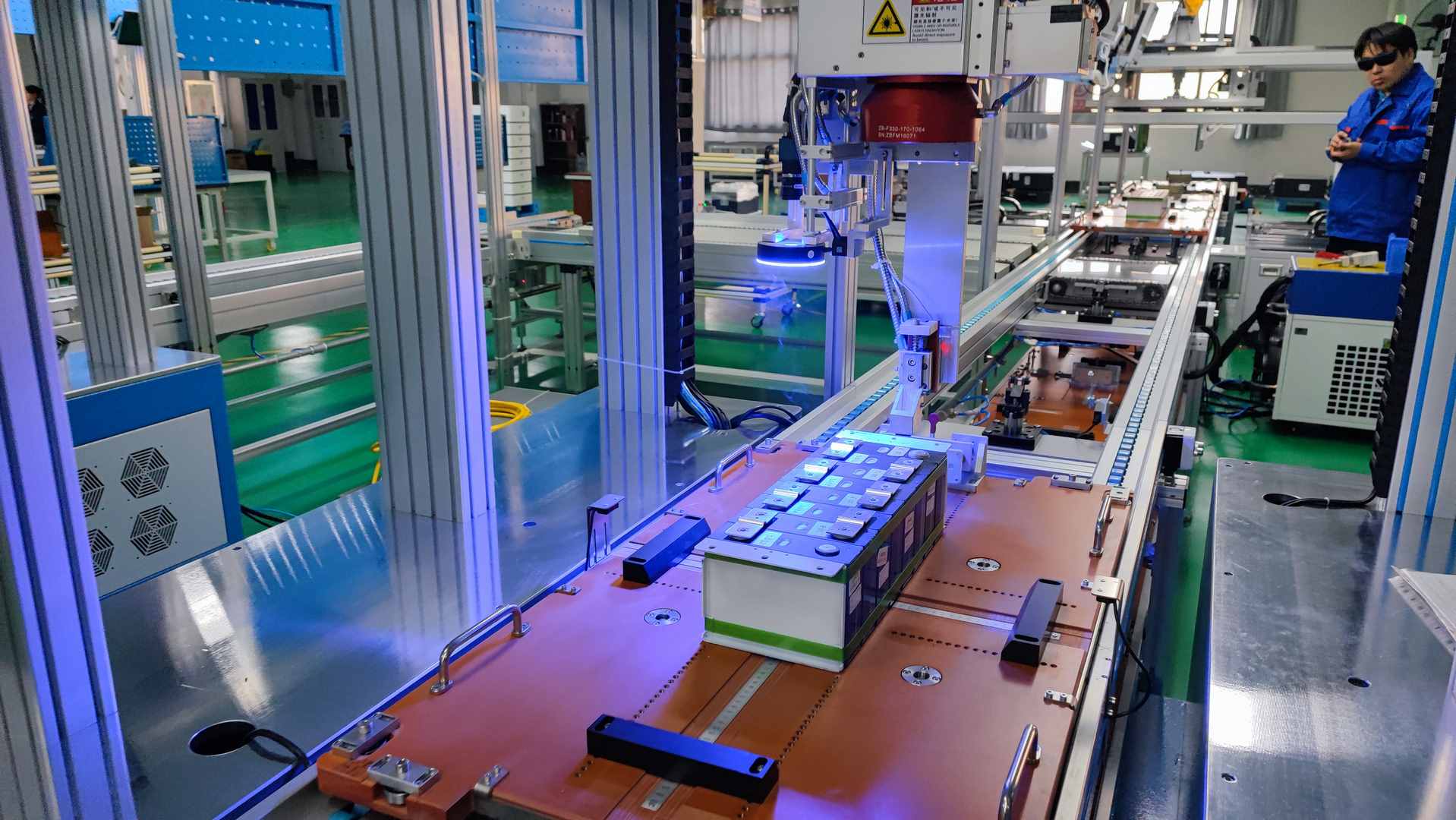

- 最先端の技術: 当社のインテリジェントな自動生産ラインと精密レーザー溶接技術を活用した当社のバッテリーは、最高の精度と信頼性で構築されています。

- 顧客サポート: 7日から24時間、プロフェッショナルなサービスを提供します リチウム電池のメンテナンスと使用方法 スキル

卓越性を再定義するバッテリーには HARVEYPOW をお選びください。最高のもので人生をパワーアップできるなら、それ以下で満足しないでください。 HARVEYPOW Lifepo4 バッテリー パックでエネルギーの未来を今すぐ体験してください!

セクション 6: 電池製造技術の進歩

このディスカッションでは、電池製造技術の進歩、特に固体電池、リチウム硫黄電池、新しい電極コーティング方法、および高度な製造装置に焦点を当てます。

全固体電池は、エネルギー密度が高く、安全性が向上しているため、従来のリチウムイオン電池の有望な代替品として開発されています。

リチウム硫黄電池は、より高いエネルギー密度とより低いコストを実現する可能性でも注目を集めています。

さらに、電池製造プロセスの効率と拡張性を高めるために、新しい電極コーティング方法と高度な製造装置が研究されています。

全固体電池

全固体電池は、エネルギー密度が高く、安全性が向上する可能性があるため、従来のリチウムイオン電池の有望な代替品として浮上しています。これらの電池は、従来のリチウムイオン電池に見られる液体またはゲル電解質の代わりに固体電解質を利用しています。

全固体電池には、さまざまな用途にとって魅力的な選択肢となるいくつかの利点があります。

- エネルギー密度の向上: 全固体電池は、従来のリチウムイオン電池と比較して、単位体積あたりにより多くのエネルギーを蓄えることができます。このエネルギー密度の増加により、電源の寿命が長くなり、電気自動車やポータブル電子機器に最適になります。

- 安全性の向上: 固体電解質の使用により、リチウムイオン電池の液体またはゲル電解質に伴う漏れや熱暴走のリスクが排除されます。全固体電池は発火や爆発が起こりにくく、全体的な安全性が高まります。

- 充電時間の短縮: 全固体電池技術により、従来のリチウムイオン電池と比べて充電時間が短縮されます。この機能は、充電中のダウンタイムを削減し、全体的な利便性を向上させるため、電気自動車にとって特に有益です。

- 長寿命: 全固体電池材料の固有の安定性により、従来のリチウムイオン電池と比較して寿命が長くなります。この長寿命により、全固体電池は長期にわたる交換の必要性が少なくなり、コスト効率の高い選択肢となります。

- 設計の柔軟性: 液体またはゲル電解質ベースのシステムとは異なり、全固体電池技術は設計とフォームファクターに柔軟性をもたらします。メーカーはカスタムの形状やサイズを自由に作成できるため、さまざまなデバイスやアプリケーションへの統合が容易になります。

リチウム硫黄電池

リチウム硫黄 (Li-S) 電池は、従来のリチウムイオン電池のもう 1 つの有望な代替品です。これらはリチウムと硫黄の間の可逆的な酸化還元反応に基づいて動作し、硫黄はカソード材料として機能します。 Li-S 電池には、高い理論エネルギー密度 (約 2600 Wh/kg)、豊富な硫黄資源による低コスト、環境への優しさなど、他の電池に比べていくつかの利点があります。

従来のリチウムイオン電池と比較した Li-S 電池の利点をさらに詳しく説明するために、比較表を見てみましょう。

| 特性 | リチウムイオン電池 | リチウム硫黄電池 |

|---|---|---|

| エネルギー密度 | 適度 | 高い |

| 料金 | 比較的高い | 低い |

| 環境への影響 | 使用されているレアアース元素への懸念 | 豊富な硫黄資源 |

| 安全性 | 熱暴走の危険性 | 反応性の低下による安全性の向上 |

新しい電極コーティング方法

リチウム電池技術の分野での探求により、エネルギー貯蔵システムに潜在的な進歩がもたらされます。これらの方法には、さまざまなコーティングを電極に適用することが含まれます。 リチウム電池 性能と寿命を向上させます。

この分野における注目すべき発展には次のようなものがあります。

- 薄膜コーティング: 1 つの技術には、電極の安定性を向上させ、電解質との副反応を防ぐために電極表面に薄膜コーティングを堆積することが含まれます。これは、リチウム電池でよくある問題である容量の低下や樹枝状結晶の形成などの問題を軽減するのに役立ちます。

- 保護コーティング: もう 1 つのアプローチは、湿気、酸素、その他の汚染物質に対するバリアとして機能する保護コーティングを適用することです。これらのコーティングは、バッテリーの劣化に対する耐性を高めるだけでなく、熱暴走や短絡のリスクを軽減することでバッテリーの安全性も高めます。

- 導電性コーティング: バッテリー内の導電性を向上させるために、研究者は電極用のさまざまなタイプの導電性コーティングを研究してきました。これらのコーティングは、活物質と集電体間の効率的な電子移動を促進し、電池全体の性能を向上させます。

- 自己修復コーティング: より最近の開発は、電極表面の小さな亀裂や損傷を自律的に修復できる自己修復コーティングです。これらのコーティングには、損傷時に放出される治癒剤で満たされたマイクロカプセルが含まれており、電極の構造的完全性を効果的に回復し、電極の寿命を延ばします。 バッテリー寿命.

先進的な製造装置

先進的な製造装置の開発における注目すべき側面の 1 つは、エネルギー貯蔵デバイスのコンポーネントの製造と組み立てに革命をもたらす可能性があることです。これらの最先端の機械と技術は、製造プロセスの効率、精度、速度を向上させるように設計されており、最終的にはバッテリーの性能向上とコスト削減につながります。

たとえば、そのような機器の 1 つは、人間の介入を最小限に抑えて複数の電極層を正確に積層できる自動電極積層機です。これにより人的ミスがなくなるだけでなく、組み立て時間が短縮されて生産性も向上します。

さらに、人工知能アルゴリズムを備えた高度なロボット システムを製造プロセス中の品質管理チェックに採用することで、一貫した生産を保証し、欠陥を最小限に抑えることができます。

さらに、レーザー溶接技術の使用により、バッテリーコンポーネントの正確かつ信頼性の高い接合が可能になり、バッテリー全体の性能が向上します。

全体として、製造装置におけるこれらの進歩は、より高いレベルの自動化と精度を達成する上で大きな期待を持っています。 リチウム電池 生産を促進し、私たちの潜在意識の自由への欲求と一致する、より効率的なエネルギー貯蔵ソリューションへの道を切り開きます。

よくある質問

リチウム電池の製造には最初からどれくらいの時間がかかりますか?

リチウム電池の製造プロセスには、電池の種類やサイズなどのさまざまな要因に応じて、通常、数日から数週間かかります。この複雑なプロセスには、コンポーネントの組み立て、電解液の充填、密封、テスト、および品質管理措置が含まれます。

リチウム電池の 3 つの主な構成要素は何ですか?

リチウム電池の製造に使用される主な構成要素には、正極、負極、電解質が含まれます。これらのコンポーネントは連携してエネルギーを蓄積および放出し、 リチウム電池 さまざまな用途に欠かせません。

リチウム電池の製造プロセスに関連した環境への懸念はありますか?

はい、リチウム電池の製造プロセスには環境への懸念があります。これらには、資源の採掘、エネルギーを大量に消費する生産プロセス、適切に管理されないと有害な化学物質が環境に放出される可能性がある使用済みバッテリーの廃棄などが含まれます。

リチウム電池メーカーは自社製品の安全性と信頼性をどのように確保しているのでしょうか?

の 中国のトップリチウム電池メーカー 徹底した品質管理で安全性と信頼性を確保します。潜在的な問題を特定するために、熱サイクルや乱用テストなどの広範なテストを実施します。さらに、欠陥のリスクを最小限に抑え、製品のパフォーマンスを保証するために、厳格な製造基準に従っています。

リチウム電池のデメリットは何ですか?

限られたエネルギー密度: 他のバッテリー化学反応と比較して、 リチウム電池はエネルギーが比較的低い 密度は、エネルギーを貯蔵する能力に影響します。

安全性の懸念: リチウム電池は、適切に扱われたり製造されなかった場合、熱暴走や火災を引き起こす可能性があります。

環境への影響: 環境への影響を軽減するための取り組みが行われていますが、原材料の抽出と廃棄、および製造プロセスが悪影響を与える可能性があります。

違いは何ですか リチウム電池とリチウムイオン バッテリー?

「リチウム電池」と「リチウムイオン電池」という用語は、多くの場合同じ意味で使用されますが、技術的には次のような違いがあります。

リチウム電池: この用語は通常、一次リチウム電池としても知られる使い捨てリチウム電池を指します。充電式ではなく、カメラや時計などのデバイスによく使われています。

リチウムイオン電池: この用語は、充電可能なリチウム電池を指します。これらはスマートフォン、ラップトップ、電気自動車などのさまざまなデバイスで一般的に使用されています。リチウムイオン電池には、充電可能であるという利点があり、 使い捨てリチウムと比較したエネルギー密度 電池。

もっと詳しく見る トップへ リチウム電池に関する質問!

結論

結論から言うと、リチウムは 電池の製造工程 これは複雑で複雑な作業であり、細部への細心の注意と厳格な品質管理措置の順守が必要です。個々のセルの製造からバッテリーパックの組み立てに至るまで、プロセスのすべてのステップが、最終製品の性能と信頼性を確保する上で重要な役割を果たします。

この記事では、以下に含まれるさまざまな段階について説明してきました。 リチウム電池 セル生産とパック組み立てを含む製造。いくつかの点も強調しました。 南アフリカのトップメーカー この業界で彼らが直面している課題と革新的なソリューションについて話し合いました。

比喩的に言えば、リチウム電池の製造プロセスは、丈夫な住宅を建設することにたとえることができます。構造的な完全性と寿命を確保するには、各コンポーネントを慎重に作成し、正確に組み立てる必要があります。家の安定性に頑丈な基礎が不可欠であるのと同様に、リチウム電池の全体的な性能にも厳格な品質管理が必要です。

イノベーションはバッテリー技術の進歩を促進し続け、より長持ちし、より効率的な電力貯蔵ソリューションを可能にします。これらのバッテリーの需要がさまざまな業界で高まるにつれ、メーカーにとって、高品質基準を維持しながらコスト削減などの課題を克服する方法を見つけることがますます重要になっています。

全体として、リチウム電池の製造方法を理解することで、その機能と潜在的な用途についての貴重な洞察が得られます。効率性と持続可能性の向上に焦点を当てた継続的な研究開発の取り組みにより、将来的にはこの分野でのさらなる進歩が期待されます。