Découvrir les secrets : comment sont fabriquées les batteries Lifepo4 ?

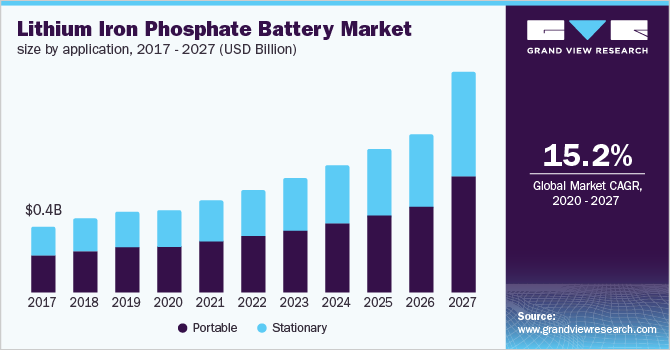

Les batteries au lithium fer phosphate (LiFePO4) sont un type de batterie rechargeable qui est devenue de plus en plus populaire en raison de leur haute densité d'énergie et de leur faible taux d'autodécharge. Ils ont été utilisés pour de nombreuses applications, allant de l'électronique grand public aux véhicules électriques. Dans cet article, nous examinerons en profondeur la fabrication des batteries LiFePO4, y compris les matériaux et les processus impliqués dans leur production.

Le processus de fabrication des batteries LiFePO4 implique plusieurs étapes qui comprennent le mélange des matières premières, la formation des électrodes, l’assemblage des cellules et leur encapsulation dans les produits finaux. La partie la plus importante de la fabrication consiste à s’assurer que les composants sont de bonne qualité avant l’assemblage. Pour garantir que les composants répondent aux exigences de sécurité, ils doivent être testés plusieurs fois tout au long du processus.

Faire Piles LiFePO4 avec des performances et une fiabilité élevées, une attention particulière doit être portée à chaque étape du processus de fabrication. En particulier, un soin particulier doit être apporté lors de la sélection des matériaux et du contrôle des niveaux de température des différentes pièces, car ces facteurs jouent un rôle important dans la détermination des performances finales du produit. En comprenant tous les aspects de Batterie LiFePO4 production, les fabricants peuvent fabriquer des produits fiables avec des caractéristiques de performance optimales.

Définition

Batteries lithium-ion phosphate (LiFePO4) sont un type de batterie rechargeable qui a gagné en popularité ces dernières années en raison de sa densité énergétique élevée, de sa longue durée de vie et de son faible coût.

Les cellules LiFePO4 ont été utilisées pour des applications allant des véhicules électriques à l'électronique grand public comme les ordinateurs portables et les téléphones portables. La production de cellules LiFePO4 implique plusieurs étapes, commençant par la sélection des matières premières et se terminant par l'assemblage des batteries finies.

La première étape pour créer un Batterie LiFePO4 sélectionne les matières premières appropriées. Ceux-ci comprennent l'oxyde métallique de lithium, le matériau d'anode en graphite, la solution électrolytique, la membrane séparatrice et les collecteurs de courant. Chaque composant doit être choisi avec soin afin de garantir que le produit final répond aux normes de sécurité et fonctionne de manière optimale.

Une fois les composants sélectionnés, ils doivent ensuite être traités selon leurs besoins respectifs avant d'être assemblés en cellules ou packs. Cela comprend généralement le mélange de poudres, le revêtement des électrodes avec des matériaux actifs, la formation d'électrodes dans des formes spécifiques, leur remplissage avec une solution d'électrolyte et leur scellement sous vide.

Une fois ce processus terminé, chaque cellule individuelle est testée pour s'assurer qu'elle répond à toutes les spécifications avant d'être incorporée dans un plus grand packs ou modules pour une utilisation dans des applications nécessitant plus de puissance de sortie.

Production de cellules #1 Lifepo4

Production 1 : Préparation des matières premières

Les électrodes positives sont fabriquées à partir de phosphate de fer au lithium (LiFePO4), les électrodes négatives sont fabriquées à partir de graphite ou d'un autre matériau carboné, les séparateurs entre elles sont fabriqués à partir de polymères comme le polyéthylène ou le polypropylène, et les électrolytes sont constitués de sels dissous dans des solvants organiques comme le carbonate d'éthylène ou le carbonate de diméthyle. . Toutes ces pièces sont soigneusement inspectées pour détecter les défauts avant l'assemblage dans les cellules - une seule erreur pourrait entraîner une défaillance catastrophique sur toute la ligne !

Production 2 : Fabrication d'électrodes positives

Les électrodes positives sont constituées de trois parties : la matière active, l'agent conducteur et le liant. Pour créer ces composants :

- Tout d'abord, un matériau actif tel qu'une poudre de lithium fer phosphate (LFP) ou du graphite doit être créé. Cela se fait en broyant les minéraux en petites particules, puis en les mélangeant avec divers produits chimiques qui les rendent utilisables dans les batteries ;

- Une substance conductrice comme le noir de carbone doit être ajoutée pour aider à faciliter le flux d'électrons entre les cellules;

- Enfin, un agent liant doit être utilisé pour que tous les matériaux adhèrent lorsqu'ils sont formés en formes pour une utilisation dans les batteries.

Le mélange résultant peut ensuite être appliqué sur de fines feuilles de papier d'aluminium qui ont été pré-enduites d'adhésif dans le cadre de leur processus de fabrication. Ces stratifiés sont ensuite stockés jusqu'à ce qu'ils soient requis pour l'assemblage de la batterie.

Les électrodes positives nécessitent une manipulation soigneuse en raison de leur nature hautement inflammable - elles doivent toujours être manipulées conformément aux règles de sécurité et aux meilleures pratiques concernant les méthodes de prévention et de protection contre les incendies établies dans l'environnement de travail.

Production 3 : fabrication d'électrodes négatives

Selon les enquêtes, environ 90% de tous les cellules de la batterie lifepo4 sont alimentées par des électrodes négatives en graphite. Ce matériau constitue un excellent milieu conducteur tout en étant léger et économique.

- Les particules de graphite sont découpées à la taille du nanomètre et combinées à un matériau liant tel que le fluorure de polyvinylidène (PVDF), uniformément réparti dans toute la structure de la batterie.

- Ces particules de poudre sont pressées ensemble à l'aide d'une machine spécialisée appelée "calendrier". Au cours de ce processus de pressage, la chaleur et la pression se combinent pour former une feuille de graphite solide façonnée selon les spécifications de conception.

- Une fois terminée, cette feuille deviendra l'ensemble d'électrodes négatives à l'intérieur de chaque batterie lifepo4 individuelle.

Pour garantir des performances optimales sur le long terme, des mesures de contrôle qualité doivent être prises à chaque étape de la fabrication. Il s'agit notamment d'une surveillance attentive de la distribution granulométrique, des niveaux d'humidité et d'autres paramètres nécessaires à la précision de la production.

Production 4 : assemblage cathode et anode

Tout d'abord, les électrodes doivent être préparées pour l'assemblage. Le processus de mélange consiste à combiner la poudre de noir de carbone avec du graphite ou des poudres de graphite artificiel avec des agents conducteurs tels que le noir d'acétylène, puis à ajouter des solutions de liant telles qu'une solution de fluorure de polyvinylidène (PVDF) pour créer un mélange uniforme. Ce mélange deviendra le matériau d'électrode pour les côtés positif et négatif de la cellule de batterie.

Une fois cela fait, il est temps d'assembler la cathode et l'anode dans leurs structures respectives :

Assemblage cathodique :

- Une feuille de séparation est placée entre deux couches de matériau d'électrode qui sont laminées ensemble à l'aide de rouleaux de pression à haute température.

- Les connecteurs sont attachés de chaque côté du stratifié afin qu'ils puissent se connecter à d'autres parties de la batterie.

- Enfin, des languettes en cuivre nickelé sont connectées pour compléter l'assemblage de la cathode.

Assemblage d'anodes :

- L'anode se compose également de deux couches, mais au lieu de les stratifier ensemble, elles sont simplement empilées l'une sur l'autre et pressées en place à la main.

- Des connecteurs en acier revêtus de nickel sont ajoutés de chaque côté de la pile avant que les languettes en nickel ne soient soudées sur ces mêmes connecteurs pour compléter l'assemblage de l'anode.

Selon la conception de la batterie, les électrodes sont entrelacées et enroulées en formes cylindriques ou prismatiques. Les enroulements sont soigneusement contrôlés pour assurer un alignement correct et une distribution uniforme du matériau. Ensuite, ils se réuniront enfin à l'intérieur d'une unité de logement de cellule de batterie prête à l'emploi.

Production 5 : Remplissage d'électrolyte

La prochaine étape de production consiste à le remplir d'électrolytes. Une combinaison de carbonate d'éthylène, de carbonate de diméthyle et d'hexafluorophosphate de lithium est ajoutée à la cellule via un orifice d'injection. Le mélange permet au courant électrique de circuler entre les électrodes lorsqu'une tension est appliquée entre elles. Une fois le mélange injecté dans la cellule, celle-ci doit être scellée pour s'assurer qu'aucune matière ne puisse s'échapper ou entrer pendant le fonctionnement.

Production 6 : Scellage des cellules Lifepo4

La dernière étape du processus de production de cellules lifepo4 est le scellement. Dans cette procédure, un matériau d'étanchéité est utilisé pour créer une enceinte hermétique pour les cellules et empêcher une contamination potentielle ou une fuite d'électrolytes. Le scellement peut être effectué à l'aide de diverses techniques telles que le soudage par compression, l'application d'adhésif thermofusible, le collage par ultrasons, le soudage au laser et le piquetage à chaud.

| Méthode | Avantages | Désavantage |

|---|---|---|

| Soudage par compression | Joint résistant Temps de traitement rapide Matériaux peu coûteux requis | Haute température nécessaire Flexibilité de conception limitée |

| Application d'adhésif thermofusible | Conception flexible Résistance à la chaleur Apport d'énergie très faible | Mauvaise résistance mécanique Temps de durcissement longs |

| Collage par ultrasons | Taux de production rapide Peut coller plusieurs couches simultanément Bonne intégrité structurelle et propriétés d'isolation électrique | Nécessité d'équipements plus coûteux Ne convient pas aux grandes pièces |

| La soudure au laser | Aucun contact avec les surfaces des pièces Contrôle précis de la taille et de la forme de la soudure Moins de contraintes sur les composants que les autres méthodes | Matériel coûteux nécessaire Programmation complexe des paramètres de la machine nécessaire |

| Jalonnement de la chaleur | Intégration facile dans les lignes d'assemblage automatisées Déformation minimale de la surface de la pièce pendant le processus de collage Peu d'exigences de manipulation une fois l'opération de formage terminée | Procédures de configuration chronophages |

Production 6 : Test de scellage des cellules

Les tests effectués après le scellement comprennent la vérification s'il y avait des fuites et une inspection visuelle des signes de dommages. Les tests de fuite consistent à pressuriser le boîtier contenant la batterie et à examiner si du gaz s'échappe d'un point quelconque de sa surface sous pression. Les inspections visuelles sont utilisées pour vérifier s'il y a des déformations de chaque côté du boîtier causées par de mauvais processus d'étanchéité ou d'autres forces externes telles que des défauts de fabrication ou une mauvaise manipulation.

Ensemble de batterie #2 Lifepo4

Le batterie lifepo4 l'assemblage est un processus complexe qui symbolise le fonctionnement complexe de la vie elle-même. Cela commence par des cellules individuelles, chacune méticuleusement conçue et testée pour l’assurance qualité. Ces cellules sont ensuite connectées en série ou en parallèle pour assembler des modules plus grands qui ont des exigences de tension spécifiques en fonction de l'application pour laquelle ils seront utilisés.

Ensuite, une enceinte doit être conçue pour protéger le module des éléments extérieurs tels que l'eau, la poussière ou les températures extrêmes. Cette enceinte peut aller de simples coques plastiques à des boîtiers métalliques selon le niveau de protection souhaité. L'aménagement intérieur de ces enceintes doit également être planifié avec soin afin que toutes les connexions électriques soient sécurisées et qu'une accumulation de chaleur minimale se produise pendant le fonctionnement. Une fois cela fait, des composants tels que des cartes de circuits imprimés, des faisceaux de câbles et des connecteurs peuvent être ajoutés selon les spécifications du client. Enfin, des dispositifs de sécurité supplémentaires tels que l'isolation et les fusibles peuvent être inclus avant que les tests finaux aient lieu et que la batterie soit prête à être expédiée.

Étape 1 : Évaluation externe

La première étape du processus d'assemblage d'un Batterie LiFePO4 consiste à inspecter chaque cellule pour déceler tout dommage visible. Cette inspection comprend la vérification s'il y a des bosses, des rayures ou des marques sur le boîtier ainsi que la garantie que tous les composants sont présents et solidement fixés. L'inspecteur doit également confirmer que les bornes ne présentent aucune corrosion et que leurs points de contact sont propres. De plus, tout signe de décoloration ou d’oxydation de la structure métallique doit être noté.

Au cours de cette étape, il est important de vérifier toutes les irrégularités telles que les courts-circuits entre les cellules ou les connexions desserrées qui pourraient potentiellement entraîner des risques pour la sécurité et réduire l'efficacité des performances. Une fois ces problèmes identifiés, ils peuvent être résolus avant de passer à d'autres étapes d'assemblage. En inspectant chaque cellule avant l'assemblage, les fabricants peuvent s'assurer que seules des batteries de haute qualité seront produites.

Étape 2 : mesurer la capacité, la résistance interne, la tension

La clé principale de la performance du lifepo4 La batterie est la consistance des cellules de la batterie. Par conséquent, avant l’assemblage, il est nécessaire de mesurer la capacité, la résistance interne et la tension de chaque batterie. Selon la différence d'une certaine norme de production, ils sont divisés en groupes puis assemblés. Plus la différence est petite, meilleures sont les performances.

Le processus commence par connecter la batterie à un système de test qui mesure ses paramètres électriques tels que la tension en circuit ouvert (OCV), le courant de court-circuit (SCC) et l'impédance. L'OCV est mesuré à pleine charge, tandis que les lectures SCC sont prises après la charge. la batterie est déchargée à 0 volt. Les mesures d'impédance déterminent la résistance existant entre deux bornes lorsqu'elles sont connectées par un courant ou une tension. Ces paramètres fournissent des informations précieuses sur la qualité et les performances globales de chaque Batterie LifePo4 avant l'assemblage en paquets.

Étape 3 : Connecter en série dans les modules

La tension de chaque cellule lifepo4 est de 3/3,2 V et la tension est augmentée pour répondre aux paramètres de demande du client via une connexion en série.

Par conséquent, il est d'abord nécessaire d'organiser et de réparer plusieurs Cellules lifepo4 grâce à la palettisation automatique, au pressage, à la palettisation pneumatique, au soudage laser et à d'autres méthodes, pour garantir que la batterie lifepo4 le pack peut avoir une structure stable même sous de fortes secousses, et il n'est pas facile à desserrer. De plus, par rapport au soudage manuel, le soudage laser est plus efficace, plus stable et entraîne des erreurs de soudage plus faibles.

Étape 4 : Insérez le module dans le boîtier

- Vérifiez les composants du module pour tout défaut ou imperfection.

- Si nécessaire, faites des ajustements pour vous assurer que toutes les pièces s'emboîtent correctement.

- Une fois que tout a été vérifié et confirmé comme étant correct, le module peut être placé avec précision à l'intérieur du boîtier et vissé en place en toute sécurité.

Au cours des étapes ci-dessus, assurez-vous que l'ensemble de l'appareil est fermement fixé pendant le transport et l'utilisation pour éviter les dommages causés par les vibrations et les chocs. Pour réduire davantage les problèmes potentiels, des joints supplémentaires peuvent également être appliqués, le cas échéant, autour des bords du boîtier pour fournir une protection supplémentaire contre les éléments environnementaux tels que la poussière ou la pénétration d'humidité.

Étape 5 : Installation de la ligne d'échantillonnage de tension

Cette étape consiste à permettre à un dispositif ou circuit externe de mesurer la tension de fonctionnement de la batterie.

- Tout d'abord, la bonne longueur de fil isolé doit être coupée pour cette procédure.

- Connectez ensuite les extrémités nues aux bornes positive et négative respectivement ; assurez-vous qu'aucun court-circuit ne se produit pendant cette opération.

- Connectez l'autre extrémité de chaque fil à un port de convertisseur analogique-numérique (ADC) sur la carte du microcontrôleur ou directement à un circuit intégré (IC).

Une fois cette connexion établie, tout système de surveillance peut échantillonner avec précision la tension sans craindre d'affecter négativement ses performances. Pour assurer des lectures cohérentes, il est important de s'assurer que toutes les connexions sont sécurisées et correctement isolées pour éviter tout danger potentiel tel qu'un choc électrique ou une fuite de courant.

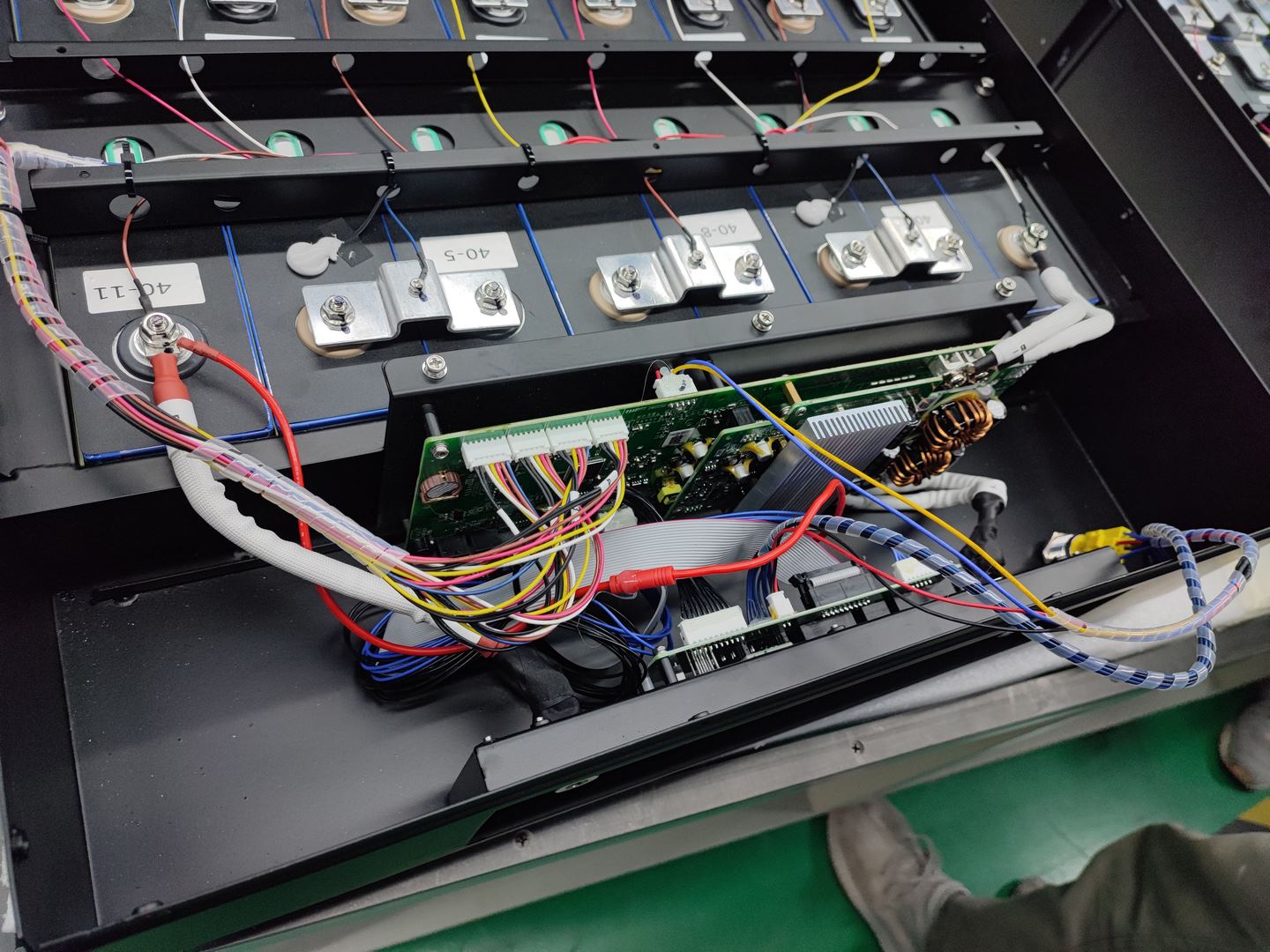

Étape 6 : Disposition du faisceau de câbles

A ce stade, tous les composants sont testés et assemblés sur leurs PCB respectifs. Une équipe dédiée d'ingénieurs inspecte soigneusement chaque fil pour détecter tout signe de dommage ou d'irrégularité avant de le connecter aux bornes appropriées.

Les harnais doivent être alignés de manière à ne pas interférer les uns avec les autres lorsque les batteries sont ensuite empilées sur la chaîne de production. Tous les brins desserrés ou les connexions incorrectes doivent être corrigés immédiatement ou des retards importants peuvent en résulter. Tous les câbles sont ensuite recouverts d'une isolation de protection et étiquetés en conséquence afin que les techniciens puissent facilement identifier quels fils sont connectés à quel endroit pendant les opérations de maintenance ou de dépannage.

Une fois tous les travaux de finition terminés, chaque unité est à nouveau vérifiée pour détecter tout défaut avant de passer à l'étape suivante de la production.

Étape 7 : Installation du BMS

La septième étape de l'assemblage d'un La batterie LiFePO4 est l'installation d'un système de gestion de batterie (BMS). Un BMS est un circuit électronique qui surveille et contrôle les cellules individuelles d’une batterie plus grande. Cela garantit des performances, une sécurité et une utilisation optimales de la batterie. Il empêche également la surcharge ou la décharge de toute cellule, ce qui pourrait entraîner une diminution de l'efficacité, voire une défaillance catastrophique de l'ensemble du système.

Le BMS est installé en le connectant à chaque cellule individuelle avec des fils. Le faisceau de câbles doit être acheminé avec soin afin de ne pas créer d'interférences entre les différents composants du système. Une fois que toutes les connexions sont correctement établies, le BMS s'allume et commence automatiquement ses fonctions de surveillance. Si des anomalies se produisent, telles qu'une charge ou une décharge excessive d'une seule cellule, des mesures appropriées peuvent être prises en fonction de la manière dont le système a été programmé. De cette façon, le bon fonctionnement de la batterie peut être maintenu pendant de nombreuses années sans faute.

Étape 8 : Scellement du couvercle du boîtier de la batterie

Comme le dit le proverbe, "Le diable est dans les détails". La dernière étape d'assemblage de la construction d'une batterie lithium-ion consiste à sceller le couvercle du boîtier pour garantir que tous les composants restent protégés des éléments extérieurs tels que la poussière et l'eau. Voici les points clés concernant l'étape d'assemblage :

- Un produit d'étanchéité ou de la colle doit être appliqué sur les bords du boîtier de la batterie avant de pouvoir fixer le couvercle du boîtier.

- Des gaines thermorétractables peuvent également être utilisées sur certains modèles pour mieux protéger contre les dommages causés par l'humidité.

- Toutes les bornes exposées doivent être recouvertes de graisse anticorrosion avant l'installation du couvercle du boîtier.

- Une fois scellés, les fils devront être acheminés à travers les trous désignés afin de se connecter aux autres parties de la batterie.

- Enfin, une inspection est nécessaire après l'achèvement de l'étape d'assemblage pour s'assurer qu'aucune erreur n'a été commise pendant le processus de scellement.

Cette dernière étape permet de garantir que chaque cellule individuelle de la batterie reste correctement isolée et sécurisée afin qu'elle puisse maintenir des performances optimales tout au long de sa durée de vie. En prenant toutes les précautions lors de la construction d'une batterie lithium-ion, les utilisateurs peuvent être assurés de leur les batteries lifepo4 resteront sûres et efficaces au fil du temps.

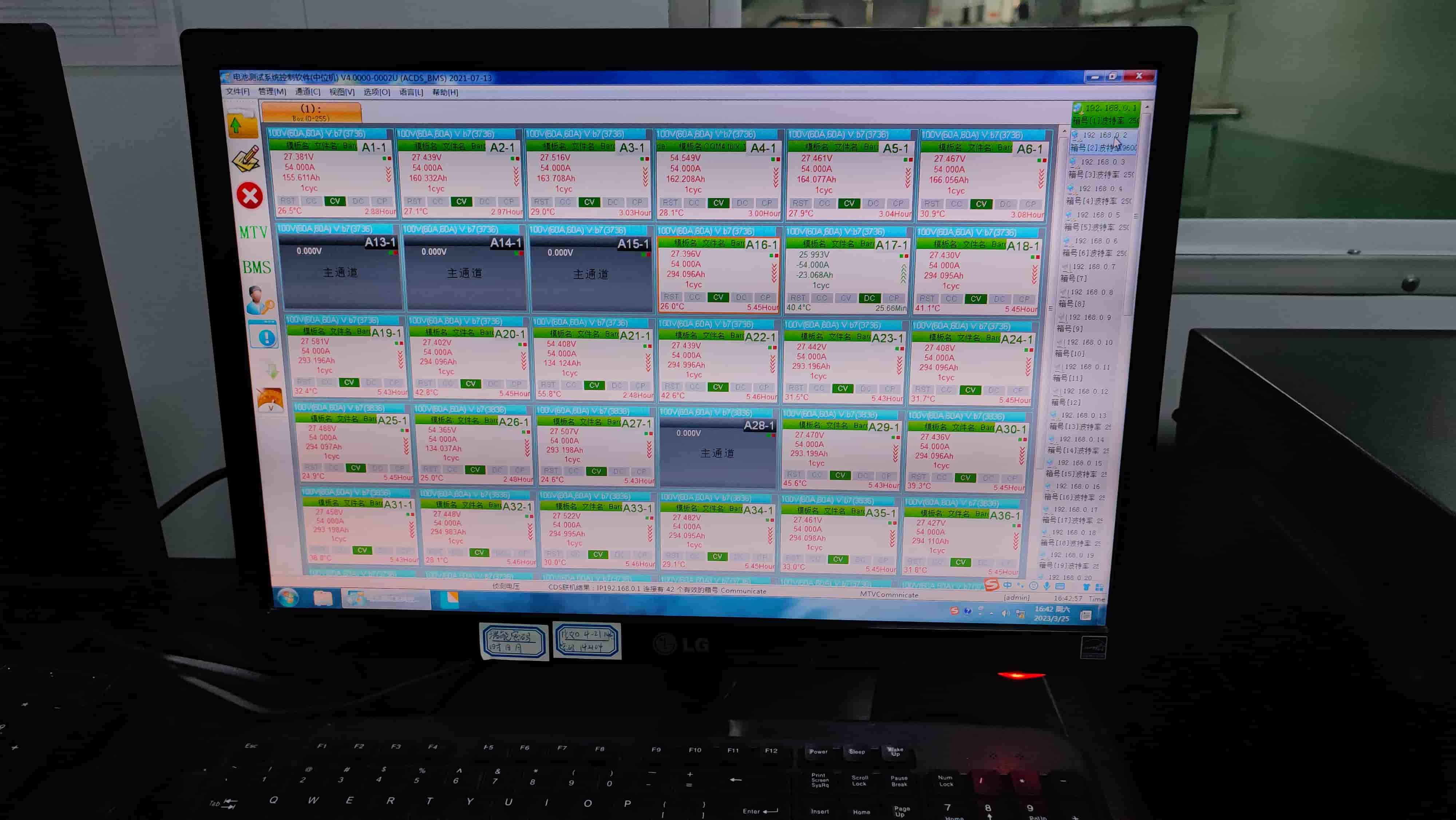

Test #3 et contrôle qualité

Les cellules de batterie sont des machines complexes et chaque batterie doit répondre à des normes de performance strictes. Le contrôle qualité fait partie intégrante du processus de fabrication du lifepo4. Il commence par tester chaque cellule individuelle avant l'assemblage pour s'assurer qu'elle répond à un ensemble de critères de base. Une fois assemblés dans un pack, d'autres tests sont effectués sur l'ensemble du produit.

L'objectif du contrôle qualité est double :

- Pour détecter tout défaut de composants ou de construction ;

- Vérifier que le produit fini est conforme aux exigences du client et aux normes de sécurité de l'industrie.

Le test le plus important pour les batteries lifepo4 est la durée de vie du cycle - le nombre de cycles de charge/décharge que la batterie peut gérer sans échouer prématurément en raison d'une perte de capacité ou d'autres dommages.

Pour effectuer ces tests avec précision et objectivité, les fabricants utilisent des équipements automatisés tels que des cycleurs et des analyseurs d'impédance. Ces instruments mesurent divers paramètres, notamment la résistance interne, la densité d'énergie, l'élévation de température pendant la charge rapide, le taux d'autodécharge dans le temps et bien d'autres.

En comparant les résultats de plusieurs unités à différents stades de production, fabricants peut identifier rapidement les anomalies et prendre des mesures correctives si nécessaire.

Si une cellule échoue à l'un de ces tests, elle doit être jetée ou retravaillée jusqu'à ce qu'elle satisfasse à tous les critères requis. Ce n'est qu'après la réussite de tous les tests que la batterie sera mise en vente pour les clients qui exigent des performances fiables de leurs sources d'alimentation.

#4 Emballage et expédition

Une fois les cellules LiFePO4 fabriquées, elles doivent être emballées et expédiées vers leur destination. L'emballage est une étape importante du processus de fabrication car il garantit que rien ne peut endommager ou contaminer les cellules pendant le transport. Selon la taille de l'envoi, différents types de matériaux d'emballage peuvent être utilisés pour la protection.

Pour les envois plus petits, des boîtes individuelles doublées de mousse ou de papier bulle peuvent être utilisées pour protéger chaque cellule des chocs et des vibrations. Pour les commandes plus importantes, plusieurs couches de carton ondulé et de film étirable peuvent être utilisées pour plus de stabilité.

Il est également essentiel que toutes les étiquettes d'expédition requises soient imprimées avec précision et apposées sur chaque boîte avant l'expédition. Ceux-ci doivent inclure des informations de base telles que l'adresse de l'expéditeur, l'adresse du destinataire, le contenu du colis, le poids, etc.

En outre, toutes les instructions spéciales demandées par les clients doivent également être incluses sur l'étiquette, soit directement, soit par le biais d'un système de lecture de code à barres, le cas échéant. Cela permet d'assurer une livraison fluide sans aucun retard dû à un mauvais étiquetage à la douane.

Enfin, une fois que toutes les étiquettes nécessaires ont été ajoutées à chaque colis, ils doivent ensuite passer par des contrôles de qualité avant d'être expédiés sur une palette ou un camion en fonction du volume de la commande et de la distance à parcourir. Ici, des inspections sont effectuées pour s'assurer que chaque article a été solidement emballé conformément aux exigences du client et aux normes de l'industrie avant de quitter les locaux de l'usine.

Avantages des batteries Lifepo4

La batterie LiFePO4 (lithium fer phosphate) est une batterie rechargeable qui est devenue de plus en plus populaire ces dernières années. Ils offrent de nombreux avantages par rapport aux autres types de lithium-ion et batteries au plomb et conviennent à une variété d'applications dans l'électronique portable, les véhicules électriques, les dispositifs de stockage d'énergie, etc.

(1) Densité énergétique élevée

Selon une étude menée en 2020 par l’Université de Stanford, les batteries au lithium fer phosphate ont trois fois plus d’énergie. énergie densité des batteries au plomb conventionnelles.

(2) Longue durée de vie

Un avantage clé des batteries au lithium fer phosphate par rapport à autres types de lithium-ion ou les batteries nickel-hydrure métallique est leur durée de vie plus longue et donc leur durée de vie plus longue. Cela les rend idéaux pour une utilisation dans les systèmes d'alimentation stationnaires où l'on peut s'attendre à ce qu'ils subissent de fréquents cycles de décharge/charge sur de longues périodes sans dégradation significative des performances.

(3) Large plage de température

Les batteries LiFePO4 ont également tendance à fonctionner plus froidement que les autres les produits chimiques des batteries, réduisant les exigences de gestion thermique et améliorant les caractéristiques de sécurité ; cela signifie qu'ils peuvent être utilisés en toute sécurité là où des températures extrêmes pourraient causer des dommages ou réduire la durée de vie de la batterie..

(4) Efficacité de charge et de décharge élevée

Lifepo4 batteries ont une excellente acceptation de charge et sont capables d'atteindre rapidement un état de charge complet même après une décharge profonde – dans certains cas, jusqu'à 95% en une heure, selon l'application – offrant aux utilisateurs un meilleur contrôle et une meilleure commodité.

(5) Faible taux d'autodécharge

En raison de son faible taux d'autodécharge, Les batteries LiFePO4 conservent leur énergie stockée mieux que la plupart des autres produits chimiques, permettant des cycles de charge prolongés si nécessaire.

Inconvénients des batteries Lifepo4

Piles LiFePO4 sont attrayants pour une variété d’applications car ils ont une densité énergétique élevée et d’excellentes caractéristiques de sécurité. Cependant, certains inconvénients doivent également être pris en compte avant de prendre une décision éclairée sur le type de batterie à utiliser. Le tableau suivant résume ces inconvénients :

| Avantage | Désavantage |

| Longue durée de vie | Coût initial élevé |

| Faible taux d'autodécharge | Sensibilité à la température |

| Bonne performance de sécurité | Densité de puissance réduite |

| Densité d'énergie élevée | Capacité de charge limitée |

Le coût initial de LiFePO4 Les batteries sont plus élevées que les autres types de batteries rechargeables telles que le plomb ou le NiMH en raison de leur chimie et de leur processus de fabrication plus complexes.

De plus, leurs performances peuvent être affectées par des températures extrêmes qui limitent leur plage d'application. De plus, bien qu'offrant des densités d'énergie relativement élevées par rapport à la plupart des autres chimies, la densité de puissance (la quantité de courant qu'elle délivre) est réduite par rapport aux chimies à base de nickel.

Enfin, tout en ayant un cycle de vie long, Les batteries LiFePO4 offrent généralement une charge limitée capacité; cela signifie qu’elles ne peuvent pas accepter rapidement de grandes quantités de charge comme certains autres types de batteries.

En résumé donc, malgré ses nombreux avantages par rapport aux autres technologies, les utilisateurs doivent Considérez plusieurs facteurs avant de sélectionner LiFePO4 cellules pour leur application particulière.

Ceux-ci incluent le coût initial par rapport aux autres produits chimiques disponibles, la capacité de charge nécessaire et si des températures en dehors de la plage de fonctionnement recommandée se produiront pendant l'utilisation. Comme toujours, comprendre vos besoins spécifiques est essentiel afin de faire un choix éclairé sur la technologie qui vous convient.

Applications des batteries Lifepo4

Le applications des batteries LiFePO4 sont nombreux. Ils ont été utilisés dans un large éventail d'industries, de l'électronique grand public aux systèmes de stockage d'énergie.

Comme discuté précédemment, Les batteries LiFePO4 fournissent une énergie et une puissance spécifiques plus élevées densités que les autres produits chimiques lithium-ion en raison de leur grande stabilité et de leur faible réactivité. De plus, ils possèdent d’excellentes caractéristiques de sécurité ainsi qu’une longue durée de vie et des temps de charge/décharge rapides.

Dans l'espace consommateur, Les batteries LiFePO4 ont réussi à alimenter les appareils électroniques portables tels que les ordinateurs portables, les téléphones portables et les véhicules électriques (VE).

Leur légèreté les rend attrayants pour une utilisation dans les véhicules électriques, car ils réduisent la masse globale du véhicule pour améliorer les performances et le rendement énergétique. Les mêmes attributs les rendent idéaux pour utilisation en solaire ou des batteries éoliennes qui peuvent stocker l’excédent d’électricité renouvelable produit pendant les périodes de pointe pour une consommation ultérieure.

LiFePO4 a également des utilisations industrielles telles que la fourniture d'une alimentation de secours aux tours de télécommunications ou aux zones hors réseau sans accès à une connexion au réseau fiable.

De plus, ces batteries peuvent être utilisées dans des alimentations sans interruption (UPS) qui empêchent les arrêts soudains à des moments critiques en fournissant une alimentation de réserve d'urgence en cas de besoin. Ces systèmes UPS sont couramment utilisés dans les centres de données où des informations précieuses doivent rester sécurisées même dans des conditions extrêmes causées par des pannes ou d'autres catastrophes qui perturbent l'alimentation principale.

Dans l'ensemble, La technologie LiFePO4 est un choix optimal pour de nombreux types d'applications grâce à ses caractéristiques remarquables, notamment des normes de sécurité exceptionnelles, une durée de vie prolongée et des capacités de charge rapide.

Sa capacité à stocker de grandes quantités d'énergie avec une dégradation minimale dans le temps offre aux utilisateurs la tranquillité d'esprit en sachant que leurs appareils resteront alimentés même dans les circonstances les plus exigeantes.

Facteurs affectant les performances et la durée de vie de la batterie

Piles Lifepo4 sont composés d'une variété de matériaux qui doivent être soigneusement sélectionnés pour leurs propriétés spécifiques afin de garantir des performances et une longévité maximales. Plusieurs facteurs déterminent la qualité et la fiabilité globales des cellules LiFePO4, tels que :

- Composition chimique cellulaire

- Qualité des matières premières

- Conditions de fabrication

- Méthodes d'assemblage

- Environnement d'exploitation

La composition chimique de la cellule est un facteur important puisqu'elle affecte la densité d'énergie de la cellule, sa capacité de vitesse et Cycle de vie. En général, les matières premières de qualité supérieure améliorent considérablement les performances de la batterie par rapport à celles de qualité inférieure.

De bonnes conditions de fabrication jouent également un rôle pour assurer le bon fonctionnement des cellules ; des températures élevées peuvent dégrader les composants des électrodes tandis que des températures basses peuvent entraîner un mauvais contact entre les électrodes et les autres pièces.

De plus, les méthodes d'assemblage utilisées lors de la production affectent les caractéristiques électriques des cellules ; des techniques d'assemblage inappropriées pourraient entraîner une capacité réduite ou une durée de vie raccourcie.

Enfin, l'environnement d'exploitation détermine les performances de la batterie au fil du temps ; les changements extrêmes de température et l’exposition à l’humidité peuvent réduire la durée de vie de la batterie. Ainsi, tous ces éléments doivent être pris en considération lors de la sélection des batteries lifepo4 pour toute application.

Exigences de stockage pour les batteries Lifepo4

Les batteries LiFePO4 sont de plus en plus populaires en raison de leurs avantages par rapport aux autres types de batteries rechargeables. Cependant, le bon stockage et la manipulation de ces batteries est essentielle pour garantir leurs performances optimales et leur longue durée de vie. Ce qui suit présente quelques considérations clés lors du stockage Piles LiFePO4.

Le facteur le plus important pour préserver un L'efficacité de la batterie LiFePO4 est la température contrôle. Les températures extrêmes peuvent causer des dommages irréversibles aux cellules qui composent la batterie. Par exemple, des températures élevées réduiront la capacité des cellules plus rapidement que des températures basses, pouvant conduire à une défaillance prématurée si elles ne sont pas correctement gérées.

Il est donc recommandé que ces cellules soient stockées à une température ambiante entre 10 et 30 degrés Celsius (50 et 86 Fahrenheit). De plus, il est important d'éviter de grandes fluctuations de température pendant le stockage car cela peut contribuer à une dégradation accélérée des cellules.

L'humidité joue également un rôle dans la qualité Piles LiFePO4 stocker l’énergie et maintenir leur longévité. Les cellules doivent être tenues à l’écart de l’humidité excessive ou de la condensation qui pourraient entraîner une corrosion à l’intérieur de la structure cellulaire et diminuer la capacité globale au fil du temps. Ceci peut être accompli en maintenant les niveaux d'humidité relative en dessous de 70%.

En outre, les cellules doivent toujours être bien scellées sans exposition à l'air libre avant d'être stockées pendant de longues périodes de temps ; tout contact avec l'oxygène peut accélérer les processus d'oxydation au sein des cellules, ce qui dégraderait leurs performances beaucoup plus rapidement que d'habitude.

Afin d'assurer une efficacité maximale d'un Batterie LiFePO4, les fabricants recommandent de les faire régulièrement passer par des cycles de charge/décharge pendant qu'ils sont stockés, généralement une fois tous les 3 mois environ, en fonction des modes d'utilisation ou des conditions environnementales.

De plus, des contrôles périodiques doivent être effectués sur les niveaux de tension tout au long de la durée de vie de chaque cellule, car les chutes de tension peuvent indiquer des problèmes plus importants tels que des connexions en court-circuit ou des composants défectueux au sein des cellules individuelles ou des packs eux-mêmes. Avec des précautions appropriées prises pendant le stockage et maintenance régulière menées par la suite, les batteries LiFePO4 resteront des sources d’énergie fiables pendant de nombreuses années.

Recyclage des piles Lifepo4

Recyclage LiFePO4 Les batteries sont un élément important d’une utilisation responsable des batteries. Les composants recyclés peuvent être utilisés pour fabriquer de nouvelles batteries, réduisant ainsi le besoin de matières premières et contribuant à réduire l’impact environnemental. En recyclant ces piles, nous pouvons contribuer à préserver les ressources et à protéger l'environnement de notre planète.

Le processus de recyclage Les cellules LiFePO4 commencent par le démontage de la batterie dans ses éléments constitutifs. Cela comprend la collecte de toutes les cellules individuelles, séparateurs, terminaux, matériaux d'emballage, etc., qui sont ensuite séparés en différentes catégories en fonction de leur composition.

Les métaux contenus dans les cellules sont extraits et traités séparément des autres matériaux tels que les plastiques ou les composés de caoutchouc. Les métaux précieux récupérés sont ensuite traités par des opérations de fusion qui produisent des lingots de métal pur tandis que les non-métaux subissent une décomposition thermique en une forme liquide qui peut ensuite être recyclée comme matière première pour les processus de moulage.

En utilisant cette méthode, environ 95% de la masse cellulaire d'origine peuvent être réutilisés d'une manière ou d'une autre, ce qui la rend très efficace par rapport aux méthodes de recyclage traditionnelles comme la combustion ou l'enfouissement dans des décharges.

De plus, cela nous offre une option plus durable que l'extraction de gisements de minerai vierge pour les éléments de terres rares que l'on trouve dans de nombreuses batteries lithium-ion modernes. Cette technologie a été développée sur plusieurs décennies et continue d'évoluer à mesure que les normes de l'industrie deviennent de plus en plus strictes en matière de gestion des déchets et de considérations relatives au cycle de vie des produits.

Considérations de sécurité lors de l'utilisation de batteries lithium-ion

Le sécurité des batteries LiFePO4 doivent être pris en compte lorsque l’on travaille avec eux. Les fabricants de cellules LiFePO4 ont développé des protocoles détaillés pour l'utilisation, le stockage et l'élimination en toute sécurité de ces cellules. Il est important de suivre ces directives des fabricants afin de garantir que les cellules LiFePO4 ne soient pas mal manipulées, stockées de manière incorrecte ou manipulées de manière dangereuse au cours de leur durée de vie.

| Dangers potentiels | Stratégies d'atténuation | Ressources additionnelles |

|---|---|---|

| Risque d'incendie | Utiliser les systèmes de gestion thermique (TMS) | Normes UL 6800B et 1642C CEI/EN 62133 Norme UL 2054 pour Batteries utilisées en alimentation stationnaire Applications |

| Surcharge | Utiliser les systèmes de surveillance de la batterie (BMS) | Norme IEEE 1547 Exigences d'interface du coupleur de charge SAE J1772 |

| Court-circuit | Garantir un système de pack de cellules correctement conçu | Spécification IPC/JEDEC JESD 95A Système de gestion de la qualité ISO 13485 |

Le respect des directives du fabricant peut réduire le risque associé à la manipulation, au stockage et à l'élimination des batteries lithium-ion significativement.

En outre, il existe plusieurs normes et systèmes de gestion de la qualité qui fournissent des exigences supplémentaires sur les processus de conception, d'assemblage et de test utilisés par fournisseurs de batteries ainsi que les utilisateurs finaux.

- Ces normes comprennent :

- Normes UL 6800B et 1642C pour les systèmes de gestion thermique ; CEI/EN 62133 pour les batteries rechargeables.

- Norme UL 2054 pour les batteries utilisées dans les applications électriques stationnaires.

- Norme IEEE 1547 concernant les coupleurs de charge.

- Exigences d'interface du coupleur de charge SAE J1772.

- Spécification IPC / JEDEC JESD 95A sur la conception de systèmes de packs de cellules et système de gestion de la qualité ISO 13485 lié à la conception et au processus de fabrication des dispositifs médicaux.

En adhérant à ces normes, il est possible de minimiser les dangers potentiels tout en garantissant le bon fonctionnement des cellules LiFePO4 dans le temps.

Développements futurs de la technologie de batterie Lifepo4

L'avenir de Batterie LiFePO4 la technologie est un domaine de recherche et de développement intense. La capacité de stocker de plus grandes quantités d’énergie, d’augmenter la durée de vie, d’améliorer la sécurité, de réduire les coûts et de diminuer l’impact environnemental sont autant de domaines dans lesquels des progrès significatifs peuvent être réalisés dans un avenir proche.

Une voie prometteuse pour l'avancement est la nanotechnologie. En utilisant des nanomatériaux tels que les nanotubes de carbone ou le graphène, il peut être possible de créer des batteries avec une densité de puissance accrue, une capacité de stockage d'énergie spécifique plus élevée et une durabilité améliorée par rapport aux conceptions actuelles. Cela pourrait conduire à des batteries portables légères qui peuvent se recharger plus rapidement et durer plus longtemps que les cellules lithium-ion traditionnelles.

Un autre domaine potentiel d'amélioration réside dans l'utilisation de nouveaux électrolytes. De nouvelles formulations d'électrolytes ont été proposées qui sont prometteuses pour améliorer davantage la durée de vie tout en augmentant également la plage de tolérance de température. De plus, il existe plusieurs technologies émergentes qui visent à réduire les coûts des matériaux en utilisant des architectures de cellules alternatives telles que des cellules en poche ou des cellules prismatiques au lieu des formats cylindriques actuellement utilisés dans les applications commerciales de production.

Ces développements présentent des opportunités passionnantes tant pour les acteurs de l'industrie que pour les scientifiques :

- Densité de puissance accrue et capacités de stockage d'énergie spécifiques

- Cycle de vie amélioré grâce à de nouvelles formulations d'électrolytes

- Réduction potentielle des coûts de matériaux grâce aux nouvelles architectures cellulaires

- Des temps de charge plus rapides grâce aux nanomatériaux

- Une plus grande plage de température de fonctionnement combinée à des fonctions de sécurité améliorées

Il reste à voir quels progrès seront réalisés sur ces fronts, mais une chose est sûre : Piles LiFePO4 continuent d'offrir une solution viable pour de nombreux besoins de stockage d'énergie stationnaire à grande échelle ainsi que pour des applications électroniques grand public de plus petite taille.

Conclusion

Le développement et fabrication de batteries LiFePO4 a parcouru un long chemin depuis leur entrée sur le marché. Ces systèmes de batterie avancés ont changé le visage de la technologie lithium-ion et sont désormais considérés comme l’un des systèmes de batterie, sinon le plus fiable, disponible sur le marché aujourd’hui.

Le processus d'assemblage est très précis, chaque cellule individuelle subissant plusieurs étapes au cours de la fabrication pour garantir des performances et des normes de sécurité de haute qualité. De plus, ces cellules doivent répondre à des exigences rigoureuses exigences de stockage afin de conserver son efficacité dans le temps. Enfin, les processus de recyclage des batteries usées ou endommagées garantissent que les ressources sont réutilisées de manière efficace et responsable.

En conclusion, Les batteries LiFePO4 représentent une étape incroyable dans le stockage de l'énergie technologie en raison de leur fiabilité, de leur efficacité et de leur respect de l’environnement.

Avec la recherche continue de nouveaux matériaux adaptés à une utilisation dans ce type de système de batterie ainsi que des techniques de production améliorées, nous ne pouvons que nous attendre à de nouvelles avancées en matière de densité de puissance, d'espérance de vie de cycle, d'économies de coûts et, plus important encore, de mesures de sécurité prises par les fabricants lors de la production. des appareils aussi puissants.

Il est vraiment remarquable de constater les progrès que nous avons accomplis en seulement quelques décennies, Les batteries LiFePO4, un excellent choix pour ceux qui recherchent une source fiable de solutions de stockage d’énergie.